Когда говорят про газовые измерительные приборы, многие сразу думают о сверхточных лабораторных датчиках или сложных хроматографах. Это, конечно, вершина, но в реальной практике на объектах чаще всего приходится иметь дело с более приземленным – с расходомерами, счетчиками, сигнализаторами загазованности. И здесь ключевое – не абстрактная точность из паспорта, а стабильность в конкретных условиях: при перепадах давления, температуры, при наличии примесей. Частая ошибка – выбрать прибор по максимальным заявленным характеристикам, не учитывая, как он поведет себя через полгода работы на сыром газе, например, или при вибрации от соседнего оборудования.

Взять, к примеру, турбинные счетчики. В теории – надежный и проверенный метод. Но на практике, на одном из объектов под Воронежем, столкнулись с тем, что после запуска новой линии подачи, в газе резко увеличилось содержание капельной влаги и мелкодисперсных взвесей. ?Сухие? турбинные счетчики начали давать сбой, на лопастях образовался налет, точность упала катастрофически. Пришлось срочно ставить сепараторы-фильтры прямо перед ними, хотя по первоначальному проекту они не были предусмотрены. Это тот случай, когда прибор сам по себе хорош, но без понимания всего технологического потока его применение ведет к потерям.

Или камерные (мембранные) счетчики для бытового учета. Казалось бы, технология старая, все известно. Но их установка в новых домах с современными фасадными системами иногда приводит к курьезам. Если шахта вентиляции или место установки промерзает, конденсат из самого газа может замерзнуть внутри механизма. Весной – оттайка, искажения показаний, жалобы жильцов. Приходится объяснять, что прибор исправен, но его рабочие условия вышли за рамки допустимых. Это вопрос уже не к производителю счетчика, а к проектировщикам и монтажникам.

Сейчас много говорят про ?умные? счетчики с дистанционным съемом данных. Тренд, безусловно. Но здесь я бы сделал акцент на надежности канала связи и энергонезависимой памяти. Видел ситуацию, когда при обновлении прошивки по радиоканалу в промышленной зоне с помехами данные в части приборов ?полетели?. Хорошо, что у них была резервная память, куда дублировались показания. Если бы не это – огромные проблемы при сверках. Поэтому при выборе таких решений я всегда смотрю не на ?умные? функции в первую очередь, а на базовую защиту данных и дублирование.

Отдельная большая тема – газоанализаторы и сигнализаторы. Это уже безопасность. Самый важный принцип, который усвоил за годы работы: их нельзя ?установить и забыть?. Регулярная поверка и, что критически важно, проверка с помощью тестовой газовой смеси – обязательны. Были прецеденты, когда датчик показывал ?ноль?, но при тестовой подаче метана не срабатывал. Причина – засорение сенсорной камеры пылью или банальный выход из строя из-за перепада напряжения.

Еще один нюанс – место установки. По инструкции – на расстоянии, скажем, до 1 метра от потенциальной утечки. Но газ, особенно природный, легче воздуха, он скапливается под потолком. А пропан-бутан – наоборот, внизу. Если повесить датчик на метан у пола – толку от него будет мало. Казалось бы, очевидно, но на деле такое встречается сплошь и рядом, особенно когда монтаж делают неспециализированные бригады.

Современные многоканальные системы – это удобно. Но они же создают и ложное чувство безопасности. Если один датчик из группы в шкафу управления выходит из строя, система часто лишь зажигает общий сигнал ?неисправность?, но не всегда четко указывает, какой именно. На крупном объекте с десятками датчиков поиск неисправного может занять время, в течение которого участок остается без контроля. Поэтому в проектах теперь всегда настаиваю на максимальной детализации сигналов неисправности до конкретного прибора.

Газовые измерительные приборы редко работают сами по себе. Их данные идут в АСУ ТП, в системы коммерческого учета. И здесь возникает пласт проблем на стыке. Разные протоколы связи (Modbus, Profibus, простые аналоговые сигналы 4-20 мА), разные частоты опроса. Видел случай, когда счетчик выдавал данные по Modbus RTU, а приемное устройство SCADA-системы было настроено на слишком высокую скорость опроса. В итоге – постоянные сбои связи, пропуски данных. Пришлось ?занижать? скорость в настройках счетчика, хотя по паспорту он мог работать быстрее. Совместимость – это поле для испытаний, которое часто недооценивают на этапе проектирования.

То же самое с питанием. Многие современные электронные приборы чувствительны к качеству электропитания. На промплощадке с мощным оборудованием могут быть скачки. Блок бесперебойного питания или стабилизатор для группы критичных измерительных приборов – не роскошь, а необходимость. Однажды из-за скачка ?сгорел? модуль связи в дорогом импортном расходомере. Ремонт – несколько недель ожидания запчастей. Простой линии. Теперь для ключевых точек учета всегда закладываем отдельные линии питания с защитой.

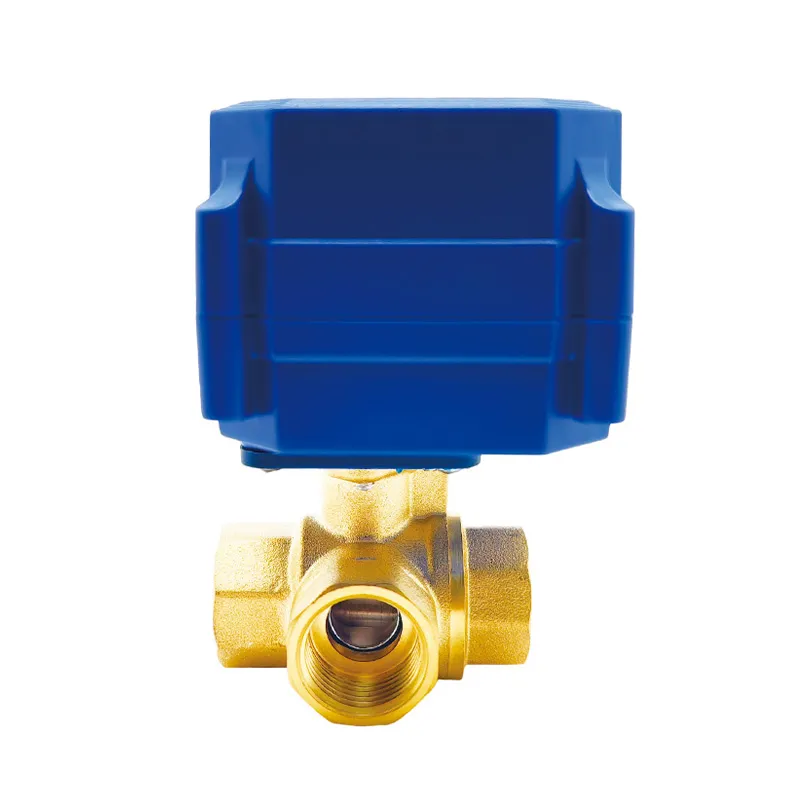

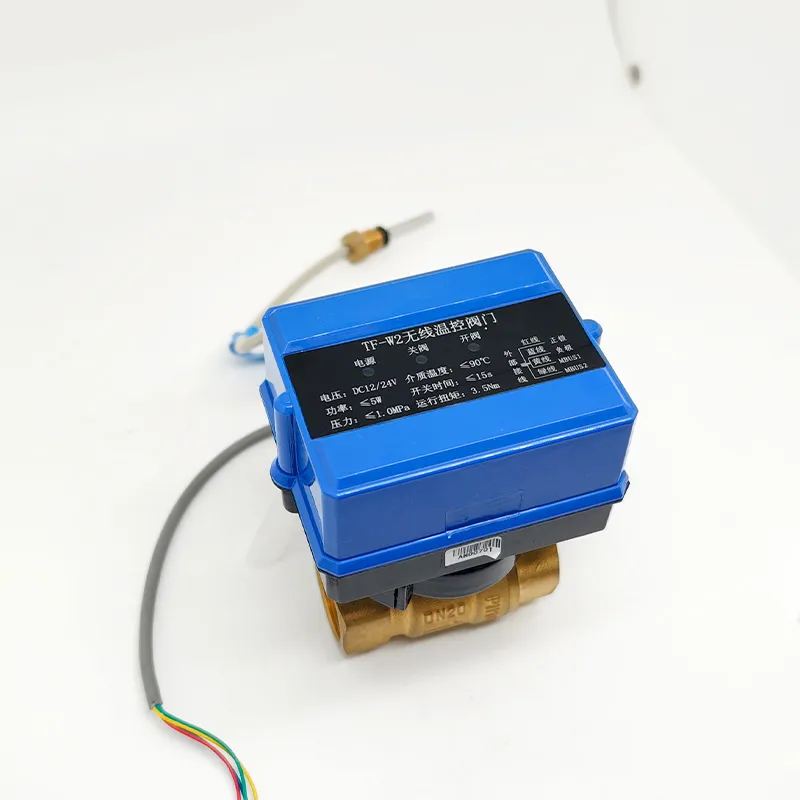

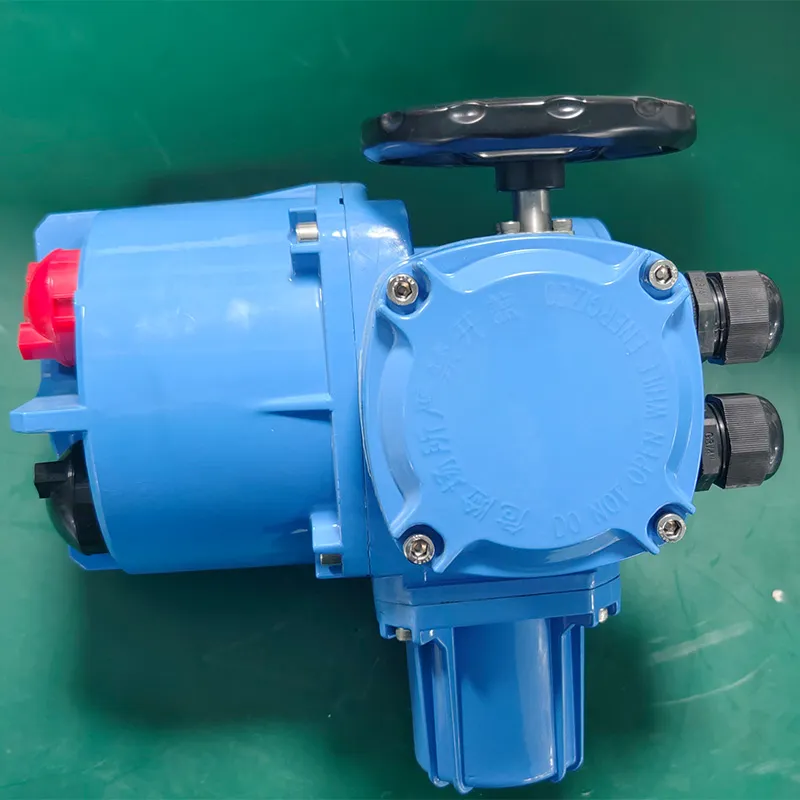

Интересный опыт связан с продукцией компании ООО Тяньцзинь Тяньфэй Хайтай Клапан. На их сайте https://www.tfht.ru можно увидеть, что они, помимо прочего, тщательно разработали богатый и разнообразный ассортимент продукции, включающий, в частности, счетчики воды NB IoT. Это показатель подхода. Хотя речь о воде, сама философия разработки приборов учета с интегрированными современными каналами связи очень показательна. Для газовой отрасли такой комплексный подход – когда производитель думает не только о механике измерения, но и о дальнейшей передаче и интеграции данных – становится ключевым. Уверен, что подобные технологии скоро плотно войдут и в сегмент газовых измерительных приборов.

Многие относятся к межповерочному интервалу (МПИ) как к некой бюрократической процедуре. Мол, прибор работает, стрелки двигаются – и ладно. Это глубокое заблуждение. Дрейф показаний – вещь неизбежная, особенно для приборов, работающих на температурных или физических принципах измерения (термоанемометрические, ультразвуковые). Без регулярной сверки с эталоном вы постепенно начинаете терять деньги – либо недополучая их, либо переплачивая поставщику.

У себя в практике внедрили простую, но эффективную систему: для ключевых узлов учета ведем график контрольных сверок раз в квартал с помощью переносных калибраторов. Это не отменяет официальной поверки, но позволяет вовремя заметить тенденцию к отклонению и принять меры. Не раз это помогало выявить начинающиеся проблемы с самим прибором или с условиями его работы (например, засорение импульсной линии).

Сложный момент – калибровка многокомпонентных анализаторов. Часто для этого нужны специальные газовые смеси, их срок годности, хранение, доставка. На удаленных объектах это становится настоящим вызовом. Иногда проще и дешевле иметь сменный модуль с уже откалиброванным сенсором, который оперативно меняется на свежий, а старый отправляется в центр для обслуживания. Это вопрос общей логистики и экономики обслуживания парка приборов.

Куда все движется? Мне видится, что будущее – не в создании какого-то одного суперточного прибора, а в создании измерительных комплексов. Это когда данные с газового измерительного прибора (расход, давление, температура) автоматически корректируются, объединяются с данными хроматографа о составе газа и загружаются в единую цифровую платформу. Уже сейчас такие системы позволяют не просто фиксировать объем, но и считать теплотворную способность, энергетическую ценность поставленного газа в режиме онлайн.

Следующий шаг – предиктивная аналитика на основе этих данных. По косвенным признакам (постепенное увеличение погрешности определенного типа, микроколебания давления) система может предсказать вероятность выхода прибора из строя или необходимость технического обслуживания. Это переход от планово-предупредительных ремонтов к фактическому состоянию. Пока это дорого и требует серьезной IT-инфраструктуры, но для крупных магистральных объектов или распределительных станций – вопрос времени.

Вернусь к началу. Работа с газовыми измерительными приборами – это постоянный баланс между технологиями, экономикой и практикой. Самый дорогой и точный прибор можно испортить неправильным монтажом и отсутствием культуры обслуживания. И, наоборот, грамотная эксплуатация даже относительно простых средств учета может давать прекрасный, надежный и, что важно, экономически обоснованный результат. Главное – видеть за приборами реальный физический процесс, который они измеряют, и понимать, для чего эти данные нужны. Без этого любая техника – просто железка.