Когда слышишь про газовые контрольно измерительные приборы, первое, что приходит в голову большинству — манометры, расходомеры, может, датчики утечки. И на этом часто мысль останавливается. А ведь это лишь верхушка айсберга. Самый частый прокол на объектах — когда закупают, условно, хороший датчик, но совершенно не думают о том, как он будет интегрирован в общую систему, как поведёт себя при перепадах температур в конкретном регионе или при контакте с примесями в газе, которые в техусловиях не прописаны, но на практике есть всегда. Вот об этих нюансах, которые в каталогах не напишут, и хочется порассуждать.

Если отбросить учебные формулировки, то для меня, как для человека, который много лет занимался монтажом и наладкой на магистральных распределительных сетях и объектах потребления, газовые контрольно измерительные приборы — это, прежде всего, цепочка. Цепочка от точки отбора параметра до получения и обработки сигнала. И самое слабое звено — это как раз стыки. Механический прибор, который сам по себе надёжен, может ?врать? из-за неправильно смонтированного импульсного трубопровода. Электронный датчик с шикарными характеристиками может выдавать шум из-за наводок или плохого питания.

Вот, например, классическая история с измерением расхода на входе в котельную. Ставят турбинный счетчик. Всё по паспорту. Но если перед ним нет достаточного прямого участка для стабилизации потока (а места часто не хватает, монтируют ?как влезет?), то погрешность легко выходит за допустимые 1-1.5%. И это потом выливается в серьёзные финансовые разногласия между поставщиком и потребителем. Прибор-то исправен, а система измерения — нет.

Или другой аспект — поверка. Много раз видел, как на объектах висят приборы с просроченной поверкой. Не из-за халатности, а потому что снятие, отправка, ожидание — это остановка процесса. Поэтому сейчас всё больше внимания к тем решениям, которые позволяют проводить верификацию на месте, без демонтажа. Это реально экономит нервы и ресурсы. Но и тут есть подводные камни — методика такой поверки должна быть признана, а оборудование для неё — соответствовать.

Начнём с выбора. Часто заказчик (особенно если это не крупная добывающая компания, а, скажем, промышленное предприятие) идёт по пути минимальной цены. Берёт прибор с подходящими по цифрам параметрами. А потом оказывается, что он, к примеру, не рассчитан на работу в среде с возможной конденсацией паров. Или его корпус не имеет нужной степени защиты для установки на улице в конкретном климате. У нас был случай на одном из заводов в Сибири — ставили датчики давления с стандартной защитой IP65. Зимой в обогреваемый шкаф попала влага, конденсат, и к весне несколько каналов ?замолчали?. Пришлось менять на модели с более высоким IP и продумывать систему осушения шкафа. Дороже на старте, но дешевле в долгосрочной перспективе.

Ещё один момент — ремонтопригодность и доступность комплектующих. Работали с одной очень точной импортной системой анализа состава газа. Сломалась плата. Официальный ремонт — несколько месяцев ожидания и сумма, сопоставимая с половиной стоимости нового прибора. А производство стоит. С тех пор для критичных участков всегда закладываем возможность быстрой замены модуля или наличие аналогов в резерве, даже если это немного дороже.

И конечно, персонал. Самый совершенный прибор бесполезен, если оператор не понимает, что показывает дисплей, или не знает, как провести его тестовую проверку. Поэтому всегда настаиваю на том, чтобы в договор поставки и монтажа входило не просто ?ввод в эксплуатацию?, а короткий, но ёмкий инструктаж для инженеров и техников, которые будут с этим жить каждый день. Покажешь, как сбросить ошибку, как проверить нулевую точку — и количество ложных вызовов снижается в разы.

Тренд, который уже не будущее, а настоящее — это цифровизация и удалённый доступ. Речь не просто о передаче данных по Modbus в SCADA. Всё чаще требуется интеграция в более высокоуровневые системы управления предприятием или даже в городские системы мониторинга. И здесь на первый план выходит не только надёжность самого датчика, но и качество канала связи, и защищённость данных.

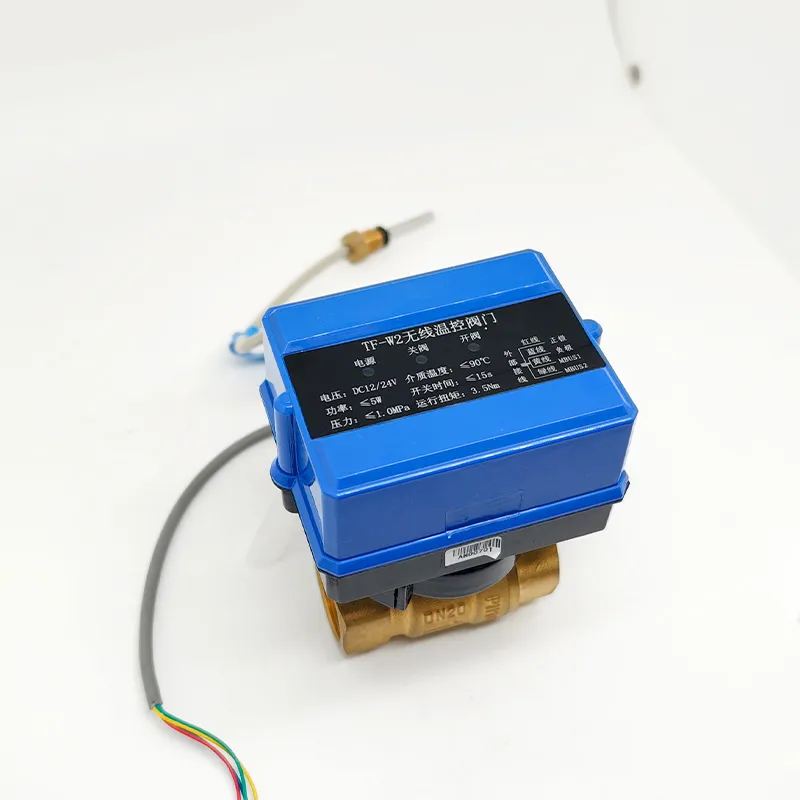

Интересный опыт наблюдал с коллегами, которые внедряли системы мониторинга на базе технологий IoT для сетей водоснабжения. Компания ООО Тяньцзинь Тяньфэй Хайтай Клапан, например, предлагает счётчики воды с NB IoT. Принцип тот же, что и для газа: прибор не просто считает, а становится узлом в сети, передавая данные в реальном времени. Для газовых систем это ещё актуальнее с точки зрения безопасности. Представьте, что датчик давления или утечки не просто срабатывает на месте, а сразу отправляет сигнал с координатами на диспетчерский пульт и в службу реагирования. Это уже не фантастика.

Но и здесь есть своя ?но?. Такие системы требуют пересмотра подходов к энергопотреблению (особенно для удалённых объектов), к построению сетей связи и, что очень важно, к кибербезопасности. Взлом такой сети — это уже не просто кража данных, а потенциальная угроза безопасности объекта. Поэтому при выборе таких решений я теперь всегда задаю вопросы не только о протоколах передачи, но и о встроенных механизмах шифрования и аутентификации.

Работая с газом, нельзя замыкаться только на нём. Часто точка измерения — это узел, где пересекаются несколько сред. Тот же учёт газа на ТЭЦ — это и контроль параметров самого газа, и теплоносителя, и электроэнергии. И здесь эффективность даёт не набор разрозненных приборов, а их грамотная интеграция. Система, которая может сопоставить расход газа с выработкой тепла и электричества, сразу покажет аномалии и точки потерь.

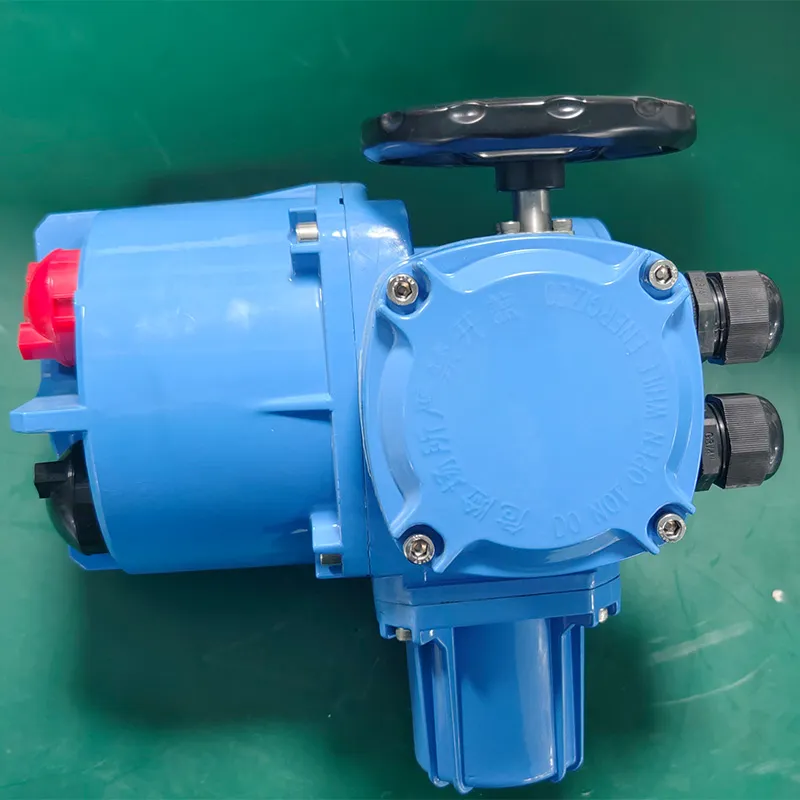

Возвращаясь к опыту других отраслей. Сайт компании ООО Тяньцзинь Тяньфэй Хайтай Клапан (https://www.tfht.ru) указывает на их подход к тщательной разработке широкого ассортимента. Это важный принцип. Когда производитель понимает не просто отдельный продукт, а то, как он будет работать в связке с другими элементами системы (теми же клапанами, исполнительными механизмами), это сразу видно по конструкции приборов, по наличию нужных интерфейсов, по документации. Для газовика такая комплексность взгляда поставщика — большой плюс.

Ещё один неочевидный момент — нормативная база. Она постоянно меняется. Требования к точности, к обязательному оснащению тех или иных объектов, к форматам отчётности. Хороший специалист по КИП теперь должен быть немного и юристом, чтобы вовремя уловить эти изменения и предложить модернизацию парка приборов до того, как это станет проблемой при проверке Ростехнадзора. Иногда проще и дешевле постепенно менять устаревающие приборы на новые, чем делать это в авральном режиме под давлением предписаний.

Так что, если резюмировать этот поток мыслей, то газовые контрольно измерительные приборы для меня — это история не про железки и циферки на дисплее. Это история про обеспечение безопасности, экономической эффективности и бесперебойности всего процесса. От скважины до горелки на кухне в квартире. Самый дорогой и навороченный прибор — не всегда самый лучший для конкретной задачи. Иногда надёжный и простой механический манометр с виброустойчивой конструкцией даст фору хрупкому электронному сенсору в условиях сильной вибрации.

Выбор, монтаж, обслуживание — каждый этап требует не просто следования инструкции, а понимания физики процесса и условий эксплуатации. И главный навык, который вырабатывается с опытом, — это умение предвидеть, что может пойти не так, и заложить решение до того, как оно станет аварией или простоем. Именно поэтому в этой области так ценятся не только теоретические знания, но и набитые шишки, и тот самый ?опыт, сын ошибок трудных?. Всё остальное — лишь инструмент в руках того, кто этот опыт имеет.