Когда говорят ?датчик расхода?, многие представляют себе черный ящик, который ставишь в разрыв трубы и получаешь цифры на экран. На деле же — это целая философия, и ошибка в выборе или установке может дорого обойтись. Сам через это проходил, когда думал, что все ультразвуковые модели одинаково хороши для любых сред. Оказалось, с тем же паром или вязким теплоносителем история совсем другая — сигнал теряется, показания пляшут. И вот уже не система управляется, а ты управляешься с проблемами.

Если брать по-простому, то все датчики расхода делятся на те, что ?чувствуют? движение, и те, что его ?считают?. К первым — тахометрические, вихревые, ультразвуковые. Ко вторым — кориолисовы, тепловые. Казалось бы, бери подороже — кориолисовый — и все задачи решены. Но цена... Она не просто кусается, она иногда перевешивает всю экономию от точного учета. Мы как-то поставили такой на линию подачи дорогого концентрата. Точность — до грамма, все прекрасно. А через полгода — засор в измерительной трубке из-за микроскопических взвесей, которых в техкарте не было. Чистка, калибровка, простой линии. Выгода от сверхточности испарилась.

С вихревыми тоже не все гладко. Хороши для чистых газов, пара. Ставили на технологический пар в пищевом цеху. Работали отлично, пока не начались скачки давления. Вихри срывались, датчик начинал ?врать? на 10-15%. Пока разобрались, что дело в нестабильности upstream, а не в самом приборе, ушла уйма времени. Отсюда вывод: сам по себе датчик расхода — ничто. Его поведение на 90% определяется условиями на объекте: стабильность давления, чистота среды, профиль потока до и после точки установки.

А вот с тепловыми для газов вышла интересная история. Брали для контроля вентиляции в чистых помещениях. Дешево, просто. Но не учли, что при низких расходах (менее 1 м/с) точность падает катастрофически. Получали то нули, то скачки. Пришлось дополнять систему каналами минимального обхода (bypass), чтобы искусственно поднять скорость в зоне измерения. Лишние узлы, лишние точки потенциальной утечки. Иногда простое решение оказывается сложнее системного.

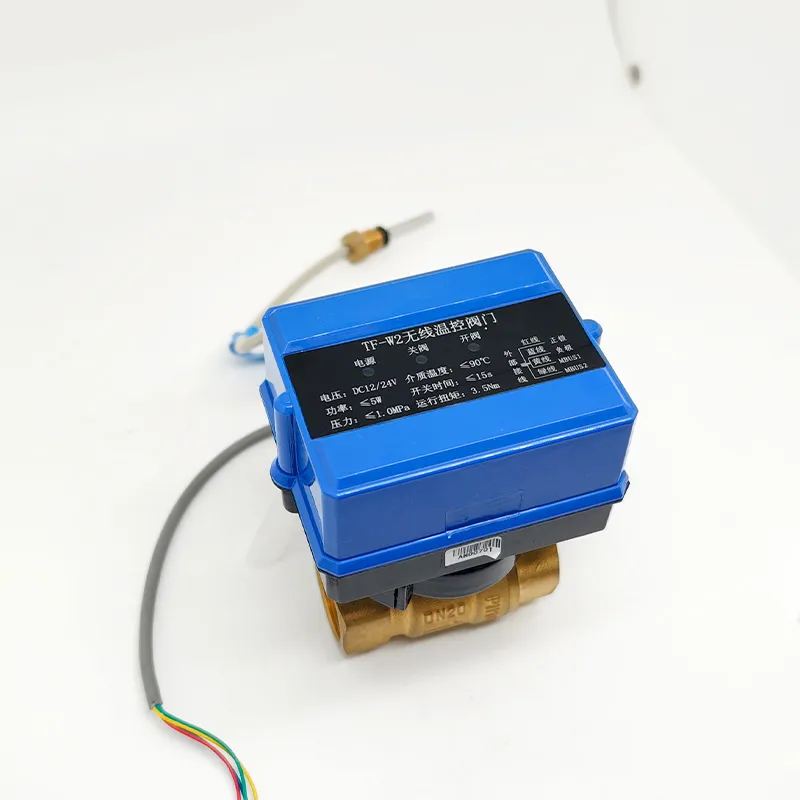

Сейчас тренд — все в сеть, все с удаленным доступом. И здесь уже не обойтись просто импульсным выходом. Нужен протокол, нужна встроенная логика. Мы тестировали разные решения, в том числе и от компании ООО Тяньцзинь Тяньфэй Хайтай Клапан. У них в ассортименте, к слову, есть счетчики воды NB IoT. Технология перспективная для разрозненных объектов — те же колодцы, удаленные скважины, где тянуть проводку или ставить мощный шлюз нерентабельно. Но и здесь свои ?но?.

Главный вопрос — покрытие сети NB-IoT. Вроде как операторы развивают, но на промзоне за городом или в подвале старого здания сигнал может пропадать. И тогда ваш умный датчик превращается в кирпич. Мы ставили пробную партию на сеть водоснабжения в коттеджном поселке. Где-то данные шли стабильно, где-то — пропуски по 2-3 часа. Для биллинга воды — критично. Пришлось комбинировать: датчик с накоплением данных в локальной памяти и периодической отправкой пачкой при появлении сигнала. Не идеально, но работает.

Второй момент — энергопотребление. Заявленный срок работы от батареи 10 лет — это в идеальных лабораторных условиях. На морозе емкость батареи падает, количество сеансов связи из-за плохого сигнала растет. На практике нужно закладывать 5-7 лет, и это если используется качественный элемент питания. Дешевые аналоги ?садятся? за 2-3 года. И вот уже вместо удаленного счета получаешь выезд бригады на замену батареи на сотнях устройств. Экономия сходит на нет.

Можно купить самый лучший и дорогой датчик, но смонтировать его неправильно. Самая частая ошибка — невыдержанные прямые участки до и после прибора. Для электромагнитного датчика нужно, скажем, 5D до и 3D после. Кажется, ерунда. Но на тесной площадке начинают экономить место, ставят прямо за коленом или тройником. Вихри, неравномерный профиль скорости — и здравствуй, погрешность в 5-7%, которую потом ищешь полгода.

Еще история про температуру. Брали датчик для горячего масла на ТЭЦ. В паспорте указан диапазон до 200°C. Среда — 180°C, вроде бы запас есть. Но не учли, что корпус устанавливается на открытом воздухе, зимой — минус 30. Термоудары, микротрещины в уплотнениях, и через сезон — течь по фланцу. Производитель, конечно, вину с себя снял — мол, условия нештатные. Теперь всегда смотрим не только на температуру среды, но и на климатическое исполнение корпуса, спрашиваем про термоциклирование.

Калибровка — отдельная песня. Многие думают, что раз датчик с завода, то он готов к работе. Забывают про ?нулевой? сдвиг. Особенно это касается электромагнитных моделей. Если их поставить на заполненную, но неподвижную линию, они все равно могут показывать небольшой расход из-за наводок или остаточной намагниченности. Нужно проводить обнуление уже после монтажа, в рабочих условиях. Это занимает время, но избавляет от головной боли в будущем.

Раньше хватало аналогового сигнала или импульсов. Сейчас все чаще требуется цифровой интерфейс: HART, Modbus, Profibus. И здесь начинается несовместимость протоколов, проблемы с драйверами. Как-то интегрировали партию датчиков от одного производителя в систему на базе ПЛК Siemens. Датчики с Modbus RTU, а в ПЛК нужен был Modbus TCP. Пришлось ставить промежуточный шлюз-конвертер. Еще одна точка отказа, еще один элемент для обслуживания.

С HART-ом тоже не все просто. Инструментарий для конфигурации часто специфичен, требует отдельного коммуникатора или софта, который ?дружит? не со всеми версиями Windows. Встаешь с ноутбуком на объект, а подключиться не можешь. Теперь мы всегда заранее, еще на этапе выбора, проверяем совместимость инструментов настройки с нашей штатной аппаратурой и софтом. Экономит нервы.

Важный момент — диагностика. Современные ?умные? датчики умеют сообщать не только о расходе, но и о своем состоянии: загрязнение электродов, падение напряжения питания, выход за диапазон. Но чтобы эта информация не просто светилась лампочкой на корпусе, а попадала диспетчеру, нужно правильно настроить систему сбора данных. Часто на это не закладывают время, и в итоге дорогая диагностическая функция остается невостребованной. Мы теперь при проектировании сразу резервируем в SCADA тэги под статус и диагностические коды каждого прибора.

Куда все движется? На мой взгляд, в сторону большей ?самостоятельности? прибора. То есть встроенные алгоритмы компенсации по температуре и давлению, самодиагностика, адаптация к изменению профиля потока. И, конечно, беспроводные технологии. Но они должны стать действительно надежными и энергоэффективными. Пока же, для критически важных участков, я остаюсь сторонником проверенной проводной связи, пусть и с прокладкой кабелей.

Что касается выбора, то универсального рецепта нет. Для холодной воды в ЖКХ — хороши механические или ультразвуковые счетчики. Для технологических процессов с агрессивными средами — электромагнитные с соответствующим покрытием. Для учета энергоносителей — кориолисовые, если бюджет позволяет. Главное — глубоко анализировать ТЗ: не только ?что мерить?, но и в каких условиях, с какой точностью, как будут сниматься данные и что будет при отказе.

В конце концов, датчик расхода — это не просто покупка железа. Это инвестиция в достоверность информации, на основе которой принимаются решения об экономии, управлении процессом, биллинге. Сэкономить на этапе выбора и монтажа — значит многократно переплатить позже неточным учетом, простоями и ремонтами. Проверено на собственном опыте, иногда горьком. Поэтому теперь всегда советую: изучайте не только каталоги, но и реальный опыт эксплуатации на похожих объектах. И не стесняйтесь задавать производителям неудобные вопросы про слабые места их продукции. Честный ответ многое скажет о самом поставщике.