Когда говорят про датчик расхода метран, многие сразу думают о стандартных турбинных или электромагнитных расходомерах на воду. Это, пожалуй, самый частый промах. На деле, если копнуть в документацию или пообщаться с инженерами на объектах, выясняется, что ?Метран? — это прежде всего платформа, модульная система. И сам датчик расхода — лишь верхушка айсберга, один из первичных преобразователей, который бессмысленен без корректной настройки вторичной аппаратуры и, что критично, без правильной обвязки и условий монтажа. Слишком много раз видел, как закупали дорогое оборудование, а потом месяцами не могли выйти на заявленную точность из-за банальных нарушений прямых участков до и после прибора.

Самый больной вопрос — подбор типа датчика под среду. Для ?Метранов? это архиважно. Берут, например, вихревой датчик расхода для насыщенного паром. В теории — да, можно. Но на практике, если не учесть возможные гидроудары и перепады температуры, чувствительный элемент начнет ?плавать? уже через полгода. У нас был случай на котельной: ставили на обратный трубопровод конденсата, казалось бы, не агрессивная среда. Но забыли про частые пуски-остановки насосов. В итоге — постоянные сбои в показаниях, сервисные выезды, пока не заменили на более стойкую модификацию с усиленной диафрагмой.

Еще один нюанс — выходные сигналы. Все привыкли к стандартному 4-20 мА, но сейчас все чаще требуется интеграция в более сложные АСУ ТП. Тут уже нужны протоколы типа HART или даже Foundation Fieldbus. И вот здесь как раз и проявляется системность ?Метрана?: если сам датчик старый, без цифрового интерфейса, то подключить его ?по-умному? не выйдет. Приходится ставить дополнительные преобразователи, что удорожает и усложняет схему. Иногда проще сразу взять более современную модель, даже если изначальная цена выше.

И конечно, поверка. Многие думают, что раз прибор отечественный, то с метрологическим обслуживанием проблем не будет. Это не всегда так. Особенно для расходомеров на газы или высоковязкие жидкости. Нужна специализированная стендовая база, а она есть не в каждом регионе. Приходится планировать остановку производства и отправку прибора за сотни километров, что не всегда приемлемо. Поэтому сейчас все чаще смотрят в сторону устройств, которые позволяют делать верификацию на месте, без демонтажа. У ?Метрана? есть такие решения, но они требуют определенной культуры эксплуатации.

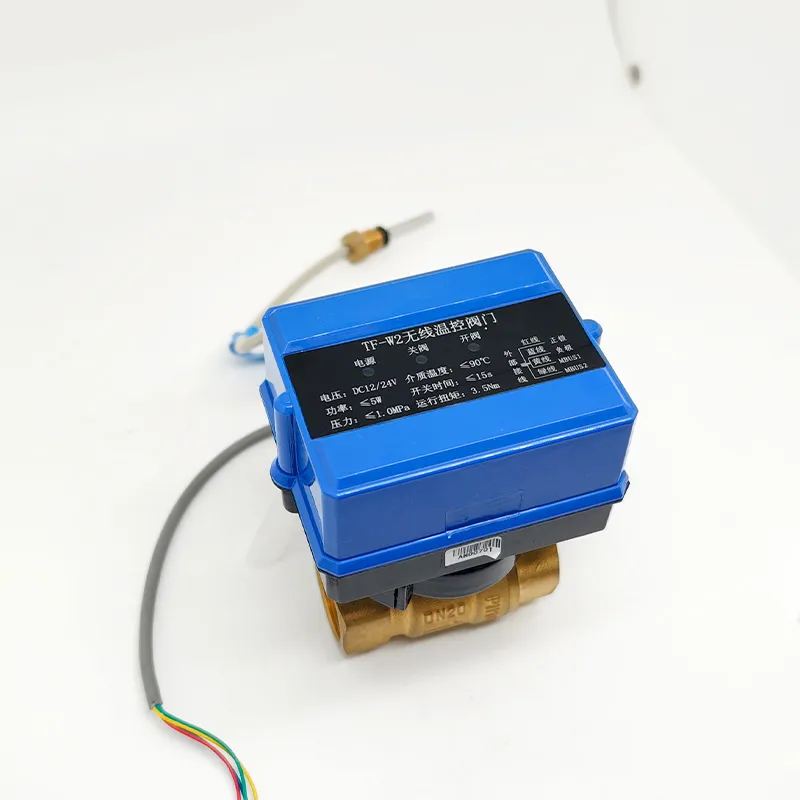

Работая с проектами для водоканалов, постоянно сталкиваешься с задачей диспетчеризации. Вот здесь как раз к месту пришлись бы, например, счетчики воды NB IoT, которые предлагает компания ООО Тяньцзинь Тяньфэй Хайтай Клапан (информацию о них можно найти на https://www.tfht.ru). Это уже готовое телеметрическое решение. Но часто стоит задача не ставить все с нуля, а модернизировать существующие линии, где уже стоят старые добрые ?Метраны?. И вот тут начинается головная боль: как заставить аналоговый датчик расхода метран ?разговаривать? по беспроводному протоколу? Приходится ставить шлюзы, дополнительные модули связи. Надежность такой сборной конструкции всегда ниже, чем у цельного изделия.

Компания ООО Тяньцзинь Тяньфэй Хайтай Клапан позиционирует себя как разработчик широкого ассортимента продукции, включая те самые умные счетчики. Это интересное направление. В идеале хотелось бы видеть подобную беспроводную функциональность и в более широкой линейке промышленных расходомеров от российских производителей. Чтобы не было такого разрыва между простым датчиком и сложной IoT-системой.

На одном из объектов по учету теплоносителя пытались как раз сделать такой гибрид: базовый датчик ?Метран-100? и внешний NB-IoT модуль от стороннего производителя. Получилось громоздко, по энергопотреблению вышла нестыковка — модуль ?съедал? батарею быстрее, чем сам датчик. В итоге отказались, вернулись к проводному сбору данных. Вывод: системность должна быть заложена на уровне проектирования прибора, а не собираться потом на коленке.

Можно купить самый точный и дорогой датчик расхода, но испортить все на этапе установки. Требования в паспорте — это не просто формальность. Например, для электромагнитных расходомеров критично заземление и отсутствие вибраций. Для вихревых — состояние прокладок и фланцев, которые могут создавать паразитные завихрения. Часто монтажники, не читая мануалов, ставят прибор вверх ногами или в непосредственной близости от запорной арматуры. А потом начинаются претензии к заводу-изготовителю.

Особенно тяжело с большими диаметрами. Помню историю с установкой ?Метрана? на Ду-300. Прибор тяжеленный, его нужно было не просто поднять, а точно выставить по осям. Недостаточно затянули нижние болты — появилась протечка. Перетянули — мог повести фланец. Потратили почти два дня только на юстировку. И это при том, что в смете на монтаж было отведено всего 8 часов. Реальность всегда вносит коррективы.

Еще один практический совет: никогда не экономьте на импульсных линиях. Если датчик выдает частотный сигнал, то кабель должен быть экранированным, проложен вдали от силовых линий. Сколько раз видел наводки, которые давали погрешность в несколько процентов! А ищешь потом причину — проверяешь и сам датчик, и преобразователь, а дело оказывается в двухметровом участке некачественного кабеля, проложенного рядом с шинами питания.

Любой, даже самый надежный датчик, требует обслуживания. Для ?Метранов? это часто чистка электродов (для электромагнитных моделей) или проверка пьезоэлементов (для вихревых). Главная проблема — отсутствие культуры профилактики. Работает — и ладно. А когда отказывает, требуется срочный ремонт, простои, штрафы. На одном химическом производстве внедрили простейший график ежегодной профилактики для всех ключевых расходомеров. В первый же год обнаружили два прибора с начинающимся засором измерительных каналов. Почистили, избежали аварийного останова линии.

Вопрос ремонтопригодности тоже важен. ?Метраны? в этом плане хороши — многие узлы модульные, их можно заменить на месте. Но нужно иметь запасные части. И здесь опять упираешься в логистику. Гораздо проще, когда поставщик, как та же ООО Тяньцзинь Тяньфэй Хайтай Клапан, имеет не только широкий ассортимент новой продукции, но и развитую сервисную сеть для оперативной поддержки. Для критичных процессов это решающий фактор.

Смотрю сейчас на тенденции: все больше запросов на предиктивную аналитику. Чтобы датчик не просто показывал текущий расход, но и анализировал свои внутренние параметры, предупреждал о возможном износе. Думаю, следующим шагом для таких платформ, как ?Метран?, станет внедрение встроенных функций самодиагностики и прогнозирования остаточного ресурса. Это уже не просто измерительный прибор, а полноценный элемент интеллектуальной системы управления технологическим процессом. И выбор конкретного датчика расхода метран тогда будет определяться не только его паспортными данными, но и тем, насколько хорошо он впишется в эту систему будущего.

Так что, возвращаясь к началу. Датчик расхода метран — это не просто железка с циферблатом. Это решение, которое требует комплексного подхода: от грамотного подбора и монтажа до интеграции в систему и продуманного обслуживания. Ошибки на любом этапе сводят на нет все преимущества. И иногда проще и дешевле сразу обратиться к специалистам, которые видят картину целиком — от типа измеряемой среды до требований конечного протокола передачи данных, — чем потом переделывать и латать. Технологии учета не стоят на месте, и важно, чтобы оборудование не отставало, оставаясь при этом надежным и предсказуемым в работе, как и задумывалось изначально.