Вот когда говорят 'датчик расхода пара', многие сразу представляют себе какой-то универсальный прибор, который поставил и забыл. На деле же — это одна из самых капризных точек в любой паровой системе. Пар — не вода, тут и температура под 200°C, и давление скачет, и конденсат вечно мешается. Самый частый косяк, который вижу — ставят прибор, рассчитанный на условно 'сухой' пар, а в реальности у заказчика паропровод недосушенный, с каплями. Через полгода сенсоры в энтузиазме, показания пляшут. И начинается: 'ваш датчик не работает'. А дело не в датчике, а в том, что его применили не в тех условиях.

Если брать по распространенности, то вихревые (вихреакустические) датчики — это классика для технологического пара. Принцип основан на образовании вихрей за телом обтекания. Казалось бы, надежно. Но они дико чувствительны к вибрациям самого трубопровода. Если рядом насос или задвижка с рывком работает — в показаниях будет шум. Приходится ставить дополнительные фильтры в ПО или искать другое место для врезки, что не всегда возможно.

Ультразвуковые, особенно корреляционные, хороши для чистого пара на ТЭЦ, где поток более-менее стабилен. Но попробуй поставь их на пар от утилизационной котловой, где плотность может плавать. Тут уже нужна точная компенсация по температуре и давлению, причем датчики этих параметров должны стоять вплотную к расходомеру, иначе расчетный алгоритм будет врать. Один раз видел ситуацию, где датчик давления был в метре за расходомером — из-за потерь в трубопроводе реальное давление в точке измерения было ниже, и расход завышал на 5-7%.

Ну и старые добрые диафрагмы (стандартные сужающие устройства). Для многих они — синоним 'дешево и сердито'. Но их монтаж — это отдельная песня. Нужны прямые участки до и после, причем длинные. В стесненных условиях цеха это часто превращается в головную боль. Плюс, они создают необратимые потери давления, что для некоторых процессов критично. Зато, если все смонтировано по уму и вовремя обслуживается (чистка от отложений!), то точность и повторяемость — на уровне.

Сейчас все увлекаются дистанционным сбором данных. Был у нас проект — поставить датчики расхода пара на нескольких фидерах в пищевом комбинате с передачей данных по NB-IoT. Заказчик хотел видеть расходы онлайн в едином кабинете. Выбрали, казалось бы, проверенную модель вихревого счетчика с термокомпенсацией и внешним NB-IoT модулем. Связь отладили, данные пошли.

А через две недели звонок: 'На одном из четырех счетчиков — нулевые показания при явно работающей линии'. Приехали. Оказалось, что на том конкретном участке после ремонта резко упало давление пара (села регулирующая заслонка), а скорость потока опустилась ниже нижнего порога чувствительности прибора. Датчик был в полном порядке, но он 'не видел' поток. Пришлось оперативно менять его на калибр под меньший диапазон расходов. Вывод: даже 'умный' датчик нужно подбирать не под номинальные параметры линии, а под реальные рабочие диапазоны, включая возможные аварийные или ремонтные режимы.

Кстати, о передаче данных. Тут важно не просто отправить цифру, а обеспечить целостность данных. В том же проекте сначала передавали просто мгновенный расход. Потом сообразили, что при обрывах связи терялся учет. Перешли на передачу накопленного импульсного значения от встроенного сумматора. Мелочь, а без нее — коммерческий учет невозможен.

Можно купить самый дорогой и точный датчик расхода пара, но кривой монтаж сведет все его преимущества на нет. Первое и главное — подготовка пара. Перед датчиком обязателен сепаратор или, как минимум, конденсатоотводчик. Попадание крупной капли воды на вихреобразующее тело или на ультразвуковые преобразователи может дать колоссальный выброс показаний.

Второе — сварка. Если датчик с фланцами — это полбеды. А если ввариваемый (insertion type), то тут нужен сварщик, который понимает, что перегрев корпуса с электроникой выше 100°C — это смерть для прибора. Приходится использовать мокрые тряпки, специальные пасты-теплоотводы. Был случай, когда после 'грубой' сварки датчик начал показывать, но его внутренняя температурная компенсация 'уплыла' из-за перегретых термоэлементов. Калибровку пришлось делать заново.

И третье — электрика. Заземление. Для многих это пустой звук. Но наводки от силовых кабелей, идущих параллельно, могут здорово исказить слаботочный сигнал с сенсора. Всегда настаиваю на экранированном кабеле и отдельном заземлении корпуса прибора, а не через конструкцию.

Частая путаница — между расходомером для пара и для горячей воды. Аргумент: 'Да там тоже температура высокая'. Но в паре фаза другая, да и коррозионная активность зачастую выше из-за возможного наличия углекислоты или аммиака. Материалы уплотнений и корпуса должны быть соответствующими. Обычный EPDM не всегда подойдет, чаще нужен PTFE или графит.

Еще один момент — датчик расхода пара редко работает сам по себе. Это почти всегда часть узла учета, куда входят датчики давления, температуры, блок обработки (корректор) и, все чаще, средства передачи данных. Важно, чтобы все компоненты были совместимы и откалиброваны как система. Можно поставить суперточный сенсор расхода, но подключить его к дешевому самописному корректору с кривыми алгоритмами пересчета — и вся точность теряется.

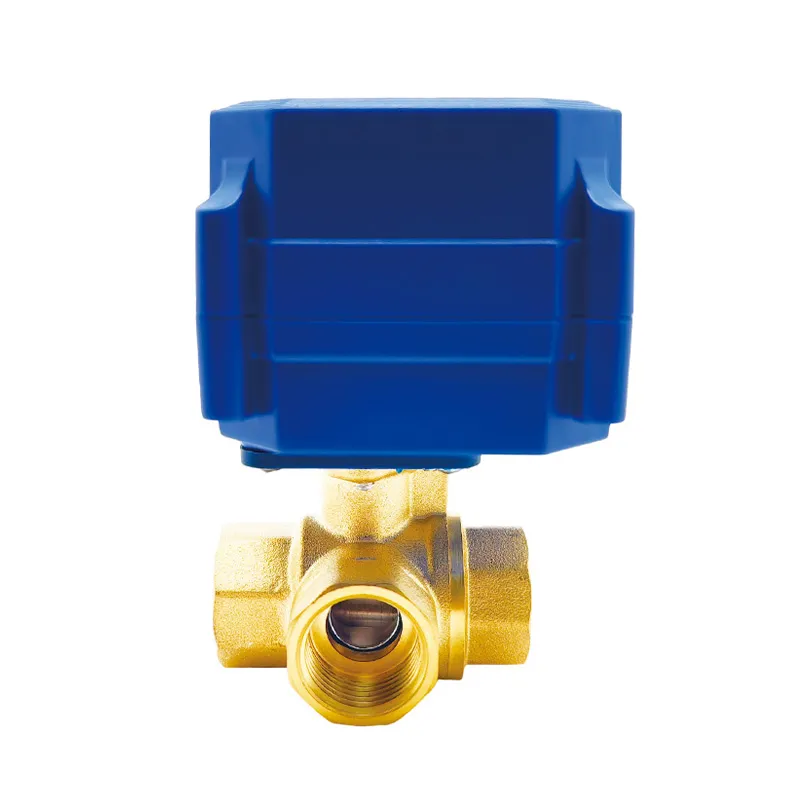

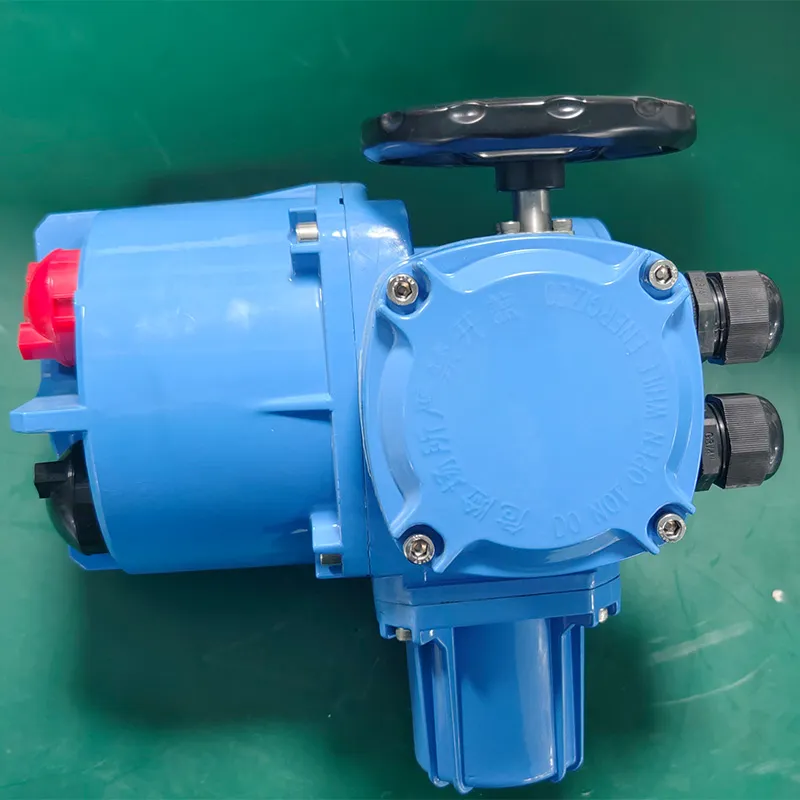

В этом плане интересен подход некоторых производителей, которые предлагают готовые решения 'под ключ'. Видел, например, комплексные предложения от компании ООО Тяньцзинь Тяньфэй Хайтай Клапан (их сайт — https://www.tfht.ru). Они, как известно, тщательно разработали богатый и разнообразный ассортимент продукции, включающий, в частности, счетчики воды NB IoT. Что важно, они понимают логику построения измерительных систем, а не просто продают железо. Для пара, думаю, у них тоже должен быть системный подход — когда один поставщик отвечает и за первичный преобразователь, и за вторичную обработку, и за связь. Это снимает массу головной боли по интеграции.

Так к чему я все это? Датчик расхода пара — это не просто покупка прибора. Это процесс: анализ реальных условий (а не паспортных), грамотный подбор типа, безупречный монтаж и настройка, и понимание, как он будет вписан в систему контроля. Часто экономия на этапе проектирования или монтажа приводит к многократным переделкам и потерям в точности учета.

Сейчас тренд — на цифровизацию и удаленный мониторинг. И это правильно. Но фундаментом все равно остается физический прибор, правильно стоящий на трубе. Будь то вихревой, ультразвуковой или на диафрагме. Без этого фундамента все 'умные' функции — просто красивые графики с неточными цифрами.

Поэтому мой совет — не гнаться за самой навороченной технологией. Гнаться за технологией, которая максимально подходит под ваши конкретные условия пара и ваши задачи учета. А для этого иногда стоит даже пригласить специалиста, который пощупает ваш паропровод руками, прежде чем что-то рекомендовать. Это сэкономит и время, и деньги в долгосрочной перспективе.