Вот когда слышишь ?интеллектуальные клаваны?, сразу представляешь какую-то панацею, систему, которая сама всё решит. На деле же, в большинстве проектов водоснабжения или теплосетей, это прежде всего привод с контроллером, который должен не столько ?думать?, сколько безотказно выполнять команды и точно отчитываться о своём состоянии. Главное заблуждение, с которым сталкиваюсь, — что ?интеллект? заключается в сложнейших алгоритмах прямо на устройстве. Чаще всего это вредно. Надежность и предсказуемость реакции на давление, сигнал, команду с АСУ ТП — вот что по-настоящему ценно. И здесь как раз кроется масса нюансов, которые становятся видны только после нескольких лет наладки и, что уж греха таить, аварийных разборов.

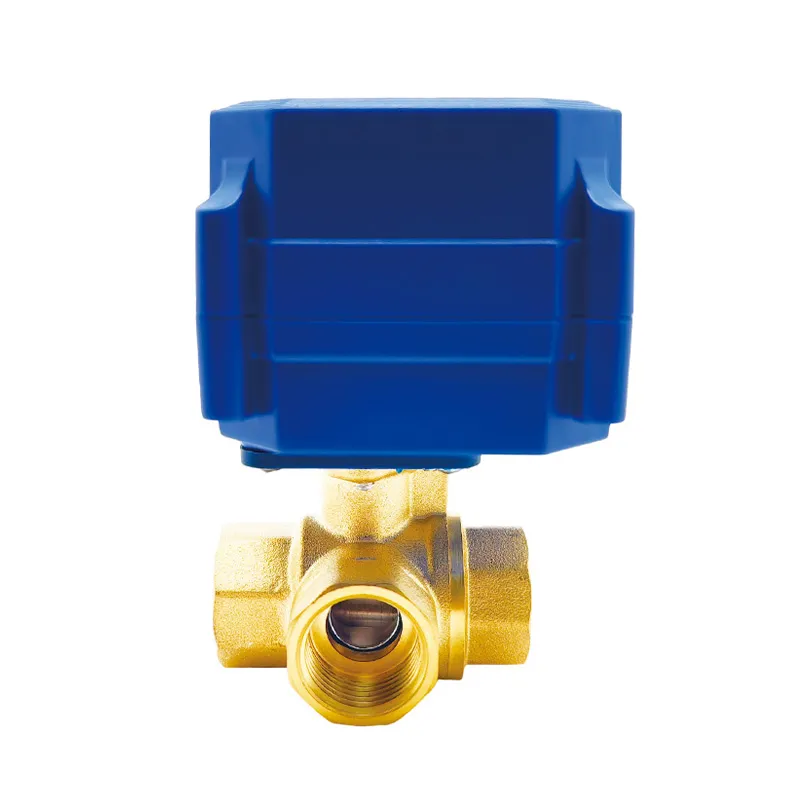

Если отбросить маркетинг, то под интеллектуальными клапанами обычно подразумевают запорную или регулирующую арматуру, оснащенную электроприводом (чаще всего электрическим или электромагнитным) и микропроцессорным блоком управления. Этот блок может иметь встроенные датчики (положения, давления, расхода) и интерфейсы связи. Ключевое — именно связь. Без возможности интеграции в верхний уровень, будь то SCADA или облачная платформа, это просто дорогой привод. В этом контексте мне импонирует подход некоторых производителей, которые делают ставку на надежность связи, а не на ?искусственный интеллект? в коробке. Например, у компании ООО Тяньцзинь Тяньфэй Хайтай Клапан в ассортименте, наряду с классикой, есть те же счетчики воды NB IoT. Это показательно — они понимают, что ценность устройства в его ?диалоге? с системой, в стабильной передаче данных, а не в мифическом самообучении.

При выборе всегда смотрю на ?начинку? привода. Дешевые решения часто грешат использованием слабых шестеренчатых передач в механической части. В условиях наших перепадов температур и неидеального качества теплоносителя это приводит к заклиниванию. ?Интеллект? тут бессилен — мотор сожжет обмотку, пытаясь провернуть залипший шток. Поэтому первичен именно механический ресурс и адаптивность к среде. Электроника должна это компенсировать, например, алгоритмом плавного старта и остановки, защитой от ?сухого хода? и функцией диагностики усилия.

Еще один практический момент — энергопотребление и автономность. Для удаленных узлов, того же водоразбора или теплового пункта в подвале без стабильного питания, критически важна возможность работы от батарей и ?глубокий сон? устройства. Тот же стандарт NB IoT хорош именно этим. Видел решения, где клапан ?просыпался? раз в сутки для отчета и получения команд, и этого хватало для 90% задач диспетчеризации. Это и есть практический интеллект — умение экономить ресурс.

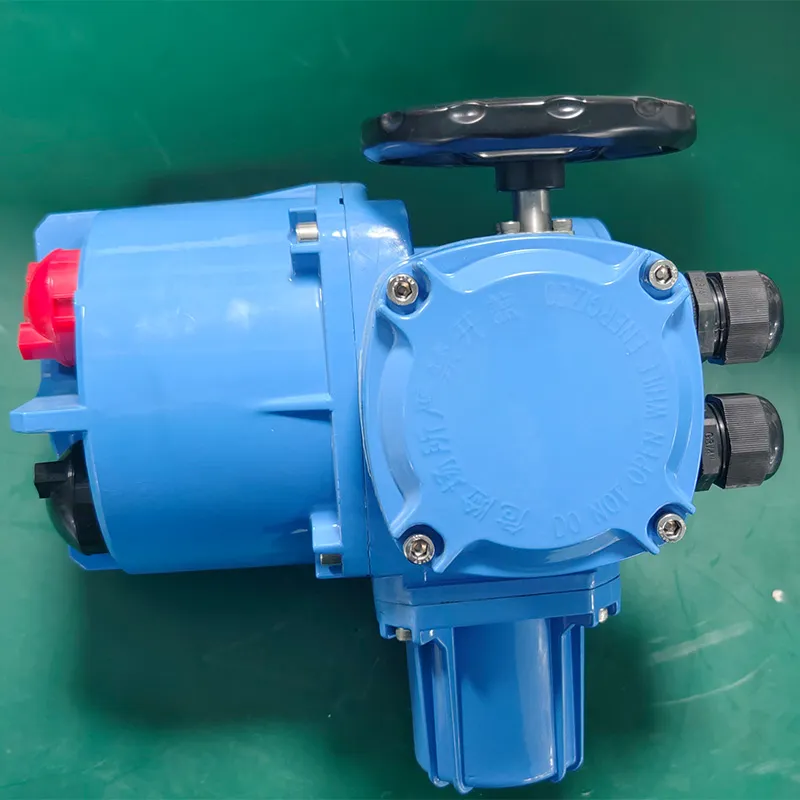

Самый болезненный этап. Можно купить идеальный с точки зрения паспортных данных интеллектуальный клапан, но его установка превратится в кошмар из-за нестандартных фланцев, неудобного места подвода кабеля или полного отсутствия доступа для обслуживания. У нас был случай на реконструкции котельной: смонтировали красивые шаровые краны с приводами, а потом выяснилось, что для ручного дублирующего управления (а такое требование всегда есть!) нужно было демонтировать половину конструкций. Проектировщики просто не учли ?плечо? маховика аварийного сброса.

Поэтому теперь всегда требую 3D-модель или хотя бы габаритный чертеж с посадочными местами. И отдельно смотрю на ремонтопригодность. Лучшие образцы позволяют заменить модуль управления или датчик положения без снятия всего клапана с линии. Это экономит часы, а то и сутки простоя системы. Кстати, на сайте https://www.tfht.ru обратите внимание на конструктивные особенности их арматуры — часто видно, где инженеры думали о монтажнике, а не только о лабораторных испытаниях.

Отдельная песня — настройка протоколов связи. Modbus RTU кажется простым, пока не столкнешься с разностью адресов, скоростей и проблемами с гальванической развязкой на длинных линиях. Беспроводные решения, типа того же NB IoT, избавляют от части проблем, но добавляют своих: уровень сигнала, антенны, SIM-карты операторов. Рабочий лайфхак: всегда тестируй связь на объекте до окончательного монтажа, имитируя рабочие условия (закрытые металлические щиты, бетонные перекрытия).

Интерфейс системы управления — это то, с чем будет жить эксплуатационный персонал. И здесь часто возникает разрыв. Разработчики софта делают ?крутые? дашборды с анимацией, а сменному инженеру нужна одна таблица со статусами по всем клапанам участка: ?Открыт/Закрыт?, ?Ошибка?, ?Давление на входе/выходе?. Если чтобы найти причину аварии, нужно пройти пять вкладок, — система нерабочая.

Поэтому при оценке ?интеллектуальности? клапана я всегда запрашиваю демо-доступ к ПО или, на худой конец, скриншоты реальных проектов. Важно, какие данные устройство может отдавать помимо основного статуса. Температура корпуса, счетчик наработанных циклов, история срабатываний — это золото для предиктивного обслуживания. Например, рост времени на закрытие может указывать на начало отложения на седле или износ уплотнений.

И конечно, алармы. Их должно быть не много, но они должны быть четкими и приоритетными. ?Потеря связи? — это критично. ?Отклонение от заданного положения на 2%? — может быть просто информационным сообщением. Настройка этих порогов — и есть та самая работа по ?обучению? системы под конкретный объект, которую никак не избежать.

Расскажу про один неудачный опыт, который многому научил. Заказчик захотел максимальной автоматизации регулирования давления в районе ВЗУ (водозаборного узла). Поставили интеллектуальные клапаны с PID-регулированием прямо в контроллере устройства. Теория: датчик давления в сети дает сигнал, клапан плавно меняет проходное сечение, поддерживая заданное значение. На практике оказалось, что гидроудары в сети из-за неравномерного потребления были такой силы и частоты, что PID-регулятор просто не успевал адекватно реагировать, начинались ?качели? — клапан металически открывался и закрывался, изнашиваясь за недели. Решение оказалось на удивление простым: отключили ?интеллектуальное? регулирование на самом устройстве, перевели клапаны в режим следования аналоговой команде, а сложную логику, сглаживание и прогнозирование нагрузок перенесли на центральный сервер АСУ ТП, который имел полную картину по десяткам датчиков. Клапаны стали просто надежными исполнительными механизмами. Вывод: не стоит перегружать периферийные устройства сложной логикой, если среда слишком динамична и нестабильна.

Другой случай, уже позитивный, связан как раз с предиктивной аналитикой. На теплотрассе стояли клапаны с функцией мониторинга количества циклов и усилия срабатывания. Система начала показывать плавный, но неуклонный рост усилия на закрытие одного из клапанов в отсутствие изменения давления. Это не было аварией, статус оставался ?Норма?. Но мы запланировали плановый осмотр именно этого узла в ближайшее техобслуживание. Вскрытие показало, что начало ?нарастать? мусорное уплотнение на штоке из-за поврежденного сальника. Устранили проблему за час, не допустив заклинивания в пиковый сезон. Вот она, реальная ценность ?умного? устройства — не предотвратить отказ магией, а дать время на упреждающее действие.

Если говорить о трендах, то, на мой взгляд, дальнейшее развитие интеллектуальных клапанов лежит не в области усложнения, а в области большей стандартизации, ?дружелюбности? к системам IIoT и фокус на диагностике. Устройство должно поставляться с цифровым двойником, набором всех возможных тегов и драйвером для быстрой интеграции в популярные платформы (Type 4, IEC 61850 для энергетики и т.д.).

Крайне востребована будет функция самокалибровки и самодиагностики без вывода из эксплуатации. Представьте, клапан по команде проводит тестовый цикл ?открыть-закрыть? в ночное время при минимальной нагрузке, анализирует характеристики и сообщает: ?Ресурс механической части 80%, рекомендуемая замена через 12 месяцев?. Это сэкономит миллионы на внеплановых ремонтах.

И конечно, безопасность. С ростом сетевого взаимодействия уязвимость таких устройств к кибератакам становится критичной. Протоколы с шифрованием, аппаратные модули доверенной загрузки, разделение прав доступа на изменение параметров и чтение статуса — все это из области must have для следующих поколений продукции. Производителям, которые, как ООО Тяньцзинь Тяньфэй Хайтай Клапан, уже работают с IoT-решениями, стоит закладывать эти требования в архитектуру сейчас. Потому что в конечном счете, интеллектуальный клапан — это не просто арматура. Это узел в большой цифровой системе, и его надежность определяет надежность всей сети. А в нашей работе, как известно, надежность — единственная настоящая ?интеллектуальная? характеристика.