Когда слышишь ?кран шаровый стальной с электроприводом?, многие сразу представляют простую связку: стальной корпус, шар внутри, моторчик сверху. На деле, если копнуть, это целый комплекс решений, где каждая деталь — от марки стали и типа уплотнений до алгоритма работы привода — влияет на то, проработает ли узел годы или выйдет из строя в первый же сезон. Частая ошибка — гнаться за дешевым ?комплектом?, не учитывая, что привод и арматура от разных производителей могут просто ?не договориться? по моменту и ходу, что ведет к перегрузкам и протечкам. Сам через это прошел на ранних объектах.

Взять, к примеру, корпус. ?Стальной? — звучит надежно, но сталь стали рознь. Для обычных водопроводов сгодится и углеродистая, но если речь о теплоцентрали, где есть температурные расширения и агрессивные примеси, уже нужна легированная, например, 20ГЛ или 25Л. Я видел, как на одном из комбинатов в Подмосковье поставили краны из неподходящей марки на контур с перегретым паром — через полгода пошли микротрещины в литье. Пришлось менять всю линию, простои обошлись дорого. Поэтому сейчас всегда смотрю не только на паспортное давление PN, но и на химсостав сплава, особенно если среда нестандартная.

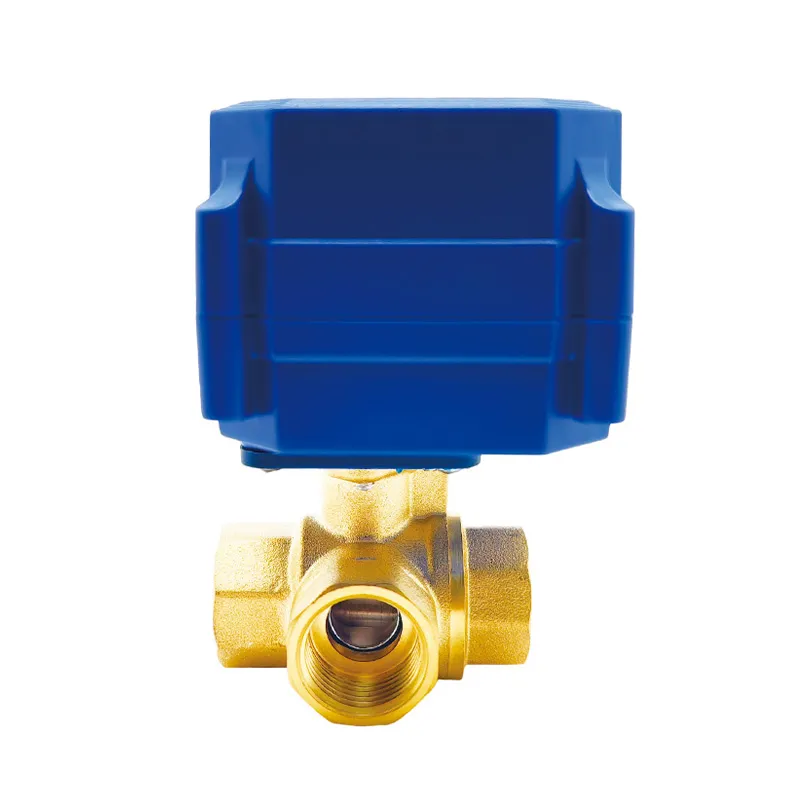

И вот еще что: часто забывают про качество обработки седла и самого шара. Шаровый кран ведь держит герметичность за счет прижима шара с уплотнением к седлу. Если шар отполирован неидеально, есть риски, даже микроскопические, то со временем уплотнение (чаще фторопластовое) износится неравномерно. Особенно критично для электроприводных моделей, где циклы ?открыть-закрыть? могут исчисляться тысячами в год. Наш техотдел как-то разбирал после аварии кран одного известного европейского бренда — оказалось, брак в полировке шара, не видимый глазу. С тех пор для ответственных участков настаиваю на дополнительном контроле шара по шероховатости.

А с электроприводом эта история усугубляется. Привод создает определенное усилие. Если из-за шероховатостей или неидеальной геометрии требуется больший момент для проворота и герметизации, мотор может работать на пределе, перегреваться. В итоге либо сгорит привод, либо не дожмется кран. Поэтому грамотный подбор — это всегда система: арматура + привод + условия. Нельзя просто взять первый попавшийся кран шаровый стальной и прикрутить к нему любой мотор.

С электроприводами своя головная боль. Много предложений на рынке, от бюджетных азиатских до премиальных европейских. Раньше думал, что главное — момент и напряжение. Оказалось, куда важнее совместимость по интерфейсам управления и защита от ?дурака?. Ставили мы как-то краны с приводами, которые имели только концевые выключатели. Все вроде работает. Но на объекте оператор по ошибке дал команду ?закрыть? на уже закрытый кран. Привод, не имея контроля по моменту, продолжил давить — результат: сорванная шестерня в редукторе и деформированный шток. Дорогое обучение.

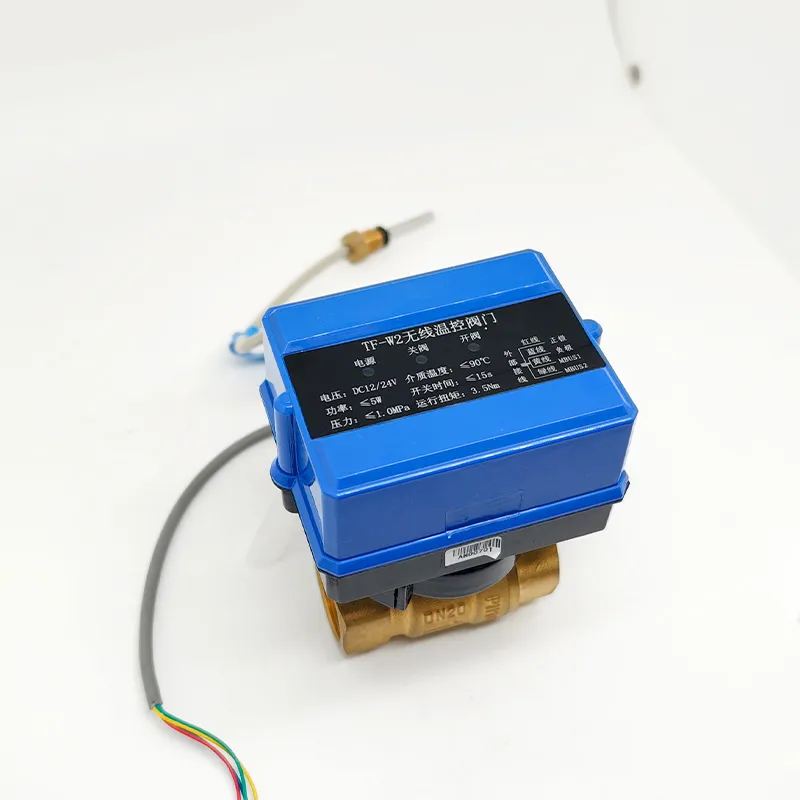

Теперь смотрю, чтобы у привода была обязательно защита по моменту (торке) и возможность интеграции в общую систему АСУ ТП. Часто используют протоколы типа Modbus, но тут тоже нюансы. Для удаленных или разрозненных объектов, где важна автономность и передача данных, сейчас все чаще смотрят в сторону решений с телеметрией. Кстати, наблюдаю интересный тренд: компании, которые раньше специализировались на арматуре, теперь развивают и свои линейки приводов и систем контроля. Вот, например, ООО Тяньцзинь Тяньфэй Хайтай Клапан (сайт их — https://www.tfht.ru). Они известны своим широким ассортиментом, включая, кстати, и те самые счетчики воды с NB IoT для умных сетей. И судя по их развитию, они понимают, что современный кран шаровый с электроприводом — это уже не изолированное изделие, а часть управляемого контура. У них в портфеле есть решения, где привод изначально адаптирован под их же арматуру, что снимает многие проблемы совместимости.

Еще из практики: обращайте внимание на климатическое исполнение привода. Ставили на открытой площадке в Сибири — стандартный привод с IP67 вроде бы защищен от влаги. Но зимой при -50°C пластиковые элементы корпуса стали хрупкими, а смазка в редукторе загустела. Привод встал колом. Пришлось экранировать и ставить греющие кабели. Теперь для таких условий ищем исполнение с широким температурным диапазоном, указанным явно, а не ?для умеренного климата?.

Даже с идеально подобранным комплектом можно наломать дров на монтаже. Основное — это соосность и отсутствие внешних напряжений на корпус крана. Электропривод чувствителен к перекосу. Помню случай на монтаже трубопровода: монтеры, чтобы ?вписаться? между фланцами, приложили усилие, чтобы стянуть болты, — корпус крана получил скрытую деформацию. Вручную шар проворачивался, а привод при первом же включении ушел в ошибку по превышению момента. Разобрали — видно, что шар слегка подклинивает. Весь узел в утиль.

Поэтому правило: сначала собрать трубопровод, убедиться в свободном ходе задвижки вручную (рычагом или штатным маховиком), и только потом крепить привод. И обязательно делать калибровку концевых положений привода уже на установленном кране, а не ?на столе?. Потому что реальные условия могут немного изменить ход.

И про проводку. Казалось бы, мелочь. Но если кабель управления к приводу проложен в одном лотке с силовыми кабелями, наводки могут приводить к ложным срабатываниям или помехам в сигналах обратной связи. Было на пищевом заводе — кран самопроизвольно пытался сработать. Долго искали, пока не переложили кабель. Теперь всегда настаиваю на раздельной прокладке или использовании экранированных кабелей с правильным заземлением.

Многие заказчики думают, что поставил кран шаровый стальной с электроприводом — и забыл. Нет, конечно. Профилактика нужна. Для привода — это периодическая проверка состояния сальников, смазки (если она предусмотрена), электрических соединений на предмет окисления. Для самого крана — визуальный осмотр на подтеки, контроль момента срабатывания. Если момент начинает расти — это первый звонок: либо проблема с уплотнением, либо в трубопроводе появилась грязь, окалина, которая попала в полость крана.

У нас был показательный пример на котельной. Кран стоял на обратке. Со временем стал срабатывать медленнее, привод грелся. Вскрыли — все пространство вокруг шара забито шламом, окалиной. Очистили, промыли — работает как новый. Теперь в регламент для таких узлов включаем ежесезонную проверку и при возможности — установку фильтров грубой очистки до крана.

Еще момент по уплотнениям. Стандарт — фторопласт (PTFE). Но для высоких температур (свыше 200°C) или агрессивных сред (кислоты, щелочи) он может не подойти. Используют тогда графит или спецполимеры. Один раз пришлось заменять уплотнения на химкомбинате, потому что среда оказалась более агрессивной, чем было заявлено в ТЗ. Сейчас при подборе всегда запрашиваю у технологов максимально подробную спецификацию среды: не просто ?вода?, а состав, pH, температура, наличие абразивных частиц.

Сейчас тренд — это не просто автоматизация ?вкл/выкл?, а полноценная интеграция в цифровые системы. Кран с электроприводом становится источником данных. Современные ?умные? приводы могут передавать не только статус ?открыто/закрыто?, но и потребляемый ток (косвенный показатель момента и здоровья механической части), количество циклов, температуру мотора. Это позволяет перейти от планово-предупредительного ремонта к ремонту по фактическому состоянию.

Тут как раз вспоминается про компанию ООО Тяньцзинь Тяньфэй Хайтай Клапан. Они, развивая линейку IoT-счетчиков, по сути, работают в той же парадигме — сбор и анализ данных с оборудования в реальном времени. Логично ожидать, что этот подход будет распространяться и на их арматуру с приводами. Представьте: кран на магистрали не только выполняет команды, но и сообщает, что его момент срабатывания постепенно вырос на 10% — возможно, пора запланировать техобслуживание. Это уже не будущее, а постепенно входящая реальность для ответственных объектов.

Что это дает на практике? Экономию на внеплановых простоях и ремонтах. Раннее предупреждение об износе. Более точное управление процессами. Но и требует от персонала новых компетенций — уже не просто слесаря, а оператора, умеющего работать с данными. И от производителей — готовности делать не просто железо, а комплексные, надежные и ?сообразительные? решения. Как тот же шаровый кран с приводом, который из простого запорного устройства превращается в важный узел умной инженерной сети.

В общем, подводя неформальный итог: выбор и эксплуатация стального шарового крана с электроприводом — это постоянный баланс между техническими параметрами, условиями работы и грамотным сервисом. Не бывает универсального решения, но бывает внимательный, вдумчивый подход, который избавляет от множества проблем в будущем. И да, всегда стоит смотреть на производителей, которые думают на несколько шагов вперед, предлагая не отдельный продукт, а часть экосистемы для надежной автоматизации.