Когда слышишь ?крыльчатка 120?, первое, что приходит в голову — диаметр 120 мм, и на этом многие успокаиваются. Но в этом-то и кроется главный подвох. Работая с насосным и измерительным оборудованием, постоянно сталкиваешься с тем, что за этой сухой цифрой стоит целый комплекс нюансов: материал, форма лопастей, угол атаки, балансировка. Можно взять две внешне идентичные крыльчатки с маркировкой 120, от разных производителей, и получить разницу в КПД агрегата в несколько процентов, а то и проблемы с кавитацией. Мне, например, довелось разбирать один инцидент на насосной станции, где вибрация съела подшипники за полгода — все грешили на мотор, а в итоге оказалась та самая ?невинная? крыльчатка 120 из неподходящего полимера, деформировавшаяся от постоянного контакта с агрессивной средой. Вот об этих подводных камнях и хочется порассуждать.

Итак, диаметр задан. Но дальше начинается самое интересное. Количество лопастей — чаще всего шесть или семь, но это не догма. Для чистой воды с высокими требованиями к напору иногда выигрышнее оказывается пятилопастная конструкция, она меньше закручивает поток, снижая турбулентность. А вот для сред с взвесями, тем же теплоносителем с окалиной, предпочтительнее больше лопастей, но с увеличенными зазорами — чтобы не забивалось. Форма лопасти — отдельная наука. Прямая отливка по ГОСТу и профиль, рассчитанный на CFD-моделировании для конкретного расхода — это, как говорят в Одессе, две большие разницы. Второй вариант, конечно, дороже, но шума меньше и эффективность стабильнее в разных режимах работы.

Угол установки лопасти у корпуса и на периферии — критически важен для кавитационного запаса. Помню, пробовали как-то сэкономить, поставив в универсальный насосный узел крыльчатку 120 от другого, вроде бы похожего, агрегата. Диаметр-то сошёлся. Но угол входа потока оказался неоптимальным, и на высоких оборотах появился характерный ?хрустящий? звук — начальная стадия кавитации. Пришлось срочно менять. Вывод прост: геометрия должна быть согласована с корпусом (улиткой) насоса или камерой счетчика. Без этого даже идеально отбалансированное колесо будет работать вполсилы.

И по балансировке. Статической балансировки, которую делают многие кустарные цеха, часто недостаточно. Для скоростей выше 2900 об/мин уже нужна динамическая балансировка. Вибрация от дисбаланса — это не просто шум, это постепенное разрушение сальниковых уплотнений или торцевых уплотнений, износ вала. Особенно чувствительны к этому современные счетчики с магнитной муфтой или оптическими датчиками, где любой люфт сказывается на точности.

Традиционный чугун СЧ20 — дешево и сердито, для нейтральной воды в ЖКХ ещё куда ни шло. Но для горячего водоснабжения или, тем более, технических сред — уже риск. Коррозия, обрастание. Бронза хороша, но золотая. Нержавеющая сталь, например, AISI 304 или 316 — отличный выбор для большинства агрессивных сред, но и тут есть нюанс с обработкой. Плохо отполированные лопасти создают больше гидравлического сопротивления.

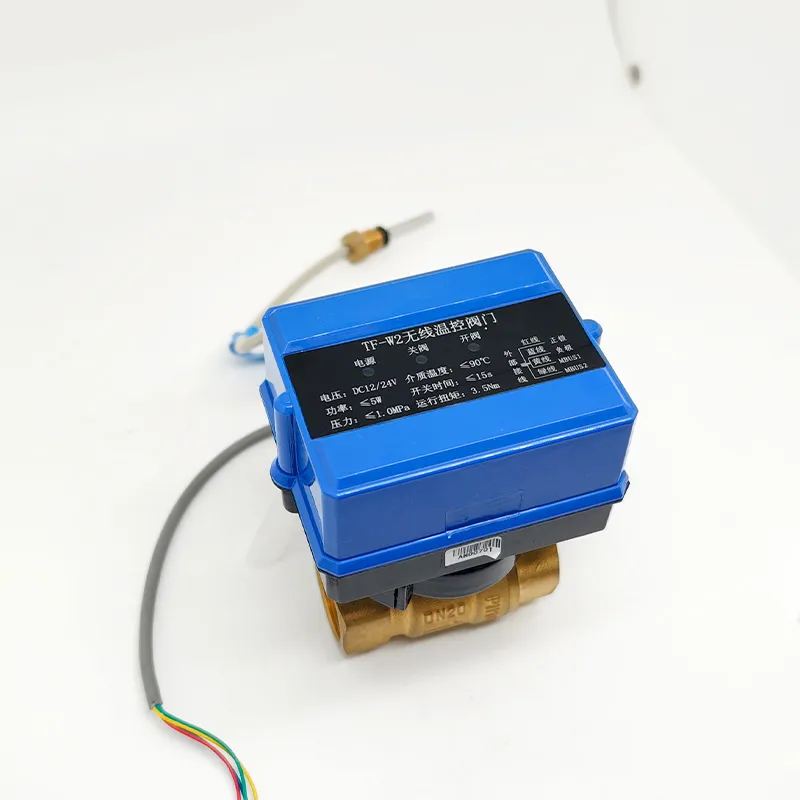

Сейчас всё чаще уходим в полимеры. Особенно для измерительной техники. Возьмем, к примеру, счетчики воды. Здесь крыльчатка — это сердце прибора. Использование износостойких полимеров вроде полиамида, армированного стекловолокном, или полифениленсульфида (PPS) даёт преимущество в весе, стойкости к широкому спектру химических веществ и, что важно, снижает магнитное влияние. Это критично для современных импульсных или даже NB IoT счетчиков, где важна чистота передачи данных о вращении. Кстати, вижу, что компания ООО Тяньцзинь Тяньфэй Хайтай Клапан, которая как раз разрабатывает ассортимент, включающий счетчики воды NB IoT, наверняка сталкивается с подобными задачами подбора материалов для крыльчаток в своих изделиях. Там точность и долговечность выходят на первый план.

Личный опыт с полимерной крыльчаткой 120 для одного проекта по учёту технической воды: заказали партию из PPS, вроде бы всё по ТУ. Но в полевых условиях, при длительном контакте с одним конкретным реагентом (кажется, это был хлорид алюминия), материал стал терять жесткость. Крыльчатка немного ?поплыла?, изменился шаг, и погрешность счетчика вышла за допустимые рамки. Пришлось спешно искать альтернативу — в итоге остановились на специальном сорте PVDF. Это к вопросу о том, что общие названия материалов — это лишь верхушка айсберга.

Хочу привести пример, который хорошо иллюстрирует, как мелочь губит дело. Монтажники на одном объекте устанавливали насос с новой крыльчаткой 120. При сборке между крыльчаткой и задней стенкой корпуса остался небольшой зазор — меньше миллиметра, но не по паспорту. Вроде бы, ерунда. Однако этот зазор создал паразитную циркуляцию жидкости, своеобразный ?обратный поток?. Насос начал перегреваться, не выдавая расчетного напора. Долго искали причину, грешили на обмотку двигателя, пока не разобрали узел заново и не замерили всё по щупам. Установили правильное расстояние — проблема ушла. Мораль: монтаж гидравлической части требует такой же педантичности, как и монтаж электрики.

Ещё один момент — посадка на вал. Шпоночное соединение или фиксация стопорным винтом? Для больших нагрузок и диаметров, конечно, шпонка. Но и здесь есть ловушка: если паз под шпонку в пластиковой крыльчатке фрезерован с небольшим перекосом, то при затяжке создаётся внутреннее напряжение. Крыльчатка работает ?внатяг? и может лопнуть при пусковых токах. Видел такое на дренажном насосе. Поэтому для полимерных крыльчаток иногда надёжнее оказывается конусная посадка с фиксатором.

И, конечно, первичный пуск. После замены крыльчатки, даже на идентичную, желательно провести хотя бы минимальные пусконаладочные работы: замерить потребляемый ток, уровень вибрации, шум. Это занимает полчаса, но может сэкономить недели на последующем ремонте. Мы как-то пропустили этот этап, решив, что ?и так сойдёт?. В итоге насос проработал две недели и встал из-за разбитого подшипника — новая крыльчатка имела минимальный, но дисбаланс, который старый изношенный вал только усилил.

Здесь хочется сделать отдельный акцент. Крыльчатка 120 — это не только насосы. Это часто сердцевина тахометрических (турбинных) водосчетчиков, особенно для больших диаметров труб. И здесь требования к ней ещё жёстче. Любая неточность отливки, любая лишняя грамма веса или миллиметр отклонения в профиле лопасти напрямую бьёт по метрологическим характеристикам. Счетчик может не пройти поверку, имея идеальную электронную начинку, но кривую гидравлическую часть.

Современные тенденции, такие как интеграция в IoT-сети (тот же NB-IoT), предъявляют новые вызовы. Данные о расходе должны передаваться чётко и без сбоев. А это значит, что вращение крыльчатки должно быть максимально плавным и стабильным при любом, даже минимальном, потоке. Малейшая задержка, ?залипание? из-за трения или неоптимальной гидравлики — и мы получаем просадки в данных. Поэтому разработчики, как те, что в ООО Тяньцзинь Тяньфэй Хайтай Клапан, наверняка проводят сотни часов испытаний, подбирая именно ту комбинацию материала, геометрии и подшипникового узла (чаще это уже магнитная или даже левитационная опора), чтобы крыльчатка в их счетчиках отвечала не только механическим, но и цифровым требованиям.

В одном из наших проектов по модернизации узла учёта стояла задача повысить точность на малых расходах. Старая крыльчатка из обычного полиамида просто не ?стартовала? при тонкой струйке. Перешли на вариант с облегченными лопастями из особого состава и с изменённым углом входа. Результат — порог чувствительности снизился почти вдвое. Это ли не показатель?

Так к чему же всё это? К тому, что ?крыльчатка 120? — это не запчасть, которую можно купить по первому попавшемуся каталогу, лишь бы диаметр сошёлся. Это точно рассчитанный и сбалансированный узел, от которого зависит судьба всего агрегата — будь то насос, циркуляционная система или точный измерительный прибор. Её выбор — это всегда компромисс между стоимостью, материалом, технологией изготовления и конкретными условиями эксплуатации.

Ошибки на этом этапе дорого обходятся потом: снижение эффективности, повышенный износ, аварийные остановки, искажение данных учёта. Поэтому моё твёрдое убеждение, выстраданное на практике: экономить на проектировании, испытаниях и качественном изготовлении крыльчатки — себе дороже. Лучше один раз провести полный цикл подбора с учётом всех гидравлических и эксплуатационных параметров, чем потом месяцами латать последствия.

И да, когда в следующий раз услышите эту цифру — 120 — спросите не только про диаметр. Спросите про материал марку, про стандарт балансировки, про рекомендуемый зазор. Ответы на эти вопросы сразу отделят специалиста от продавца железа. В нашей работе мелочей не бывает, особенно когда речь идёт о таком, казалось бы, простом элементе, который задаёт движение всей системе.