Когда слышишь ?крыльчатка 350?, первое, что приходит в голову — диаметр. И это главная ловушка. Многие думают, что раз речь о 350 мм, то и все характеристики, все нюансы сводятся к этому размеру. На деле же, это скорее отправная точка, за которой скрывается целый мир: материал лопастей, угол атаки, форма ступицы, балансировка. Я сам долго считал, что главное — вписаться в габариты, а остальное ?подтянется?. Пока не столкнулся с вибрацией на насосе, который, казалось бы, идеально подходил по паспорту. Оказалось, что та самая крыльчатка 350 из неправильного сплава алюминия начала ?плыть? под нагрузкой, которую создавал мотор. С тех пор цифра 350 для меня — не размер, а целый список вопросов к производителю.

В теории все просто: есть расчетные параметры, гидравлический профиль, CAD-модель. Но переход в металл — это всегда компромисс. Литейщики, например, могут не выдержать ту самую кривизну лопасти, которая закладывалась для минимизации кавитации. Вместо плавного изгиба получается ?ступенька?, и вот уже шум на выходе растет, а КПД падает на несколько процентов. С крыльчаткой 350 такое особенно критично — площадь большая, любая неточность масштабируется. Я видел образцы, где при внешней идеальности обратная сторона лопасти была почти необработана — облой от литья не сняли как следует. Для систем с низкой скоростью потока это, может, и пройдет, но на циркуляционных насосах для больших контуров такая деталь долго не проживет.

Еще один момент — балансировка. Статическую еще как-то делают все. А динамическую, особенно для крыльчаток такого диаметра, часто экономят. Вращаешь такую деталь на стенде — вроде бы ровно. Но при рабочих оборотах, под давлением среды, дисбаланс дает о себе знать гулом и износом подшипников. Один раз пришлось снимать целый узел на объекте из-за преждевременного выхода из строя вала. Виновник — несбалансированная крыльчатка 350 от ?экономного? поставщика. После этого на балансировку смотрю в первую очередь.

Материал — отдельная история. Чугун ВЧ-50, нержавейка AISI 304, или, скажем, полимер? Для 350 мм чугун — классика, но вес. И если насос вибронагруженный, есть риск усталостных трещин у основания лопастей. Нержавейка надежнее, но дороже, и здесь важно качество сварки ступицы, если она составная. Полимерные — легкие и стойкие к некоторым средам, но как себя поведет при температурном расширении? На одном из проектов по водоподготовке ставили полимерную крыльчатку на 350 мм, и после сезонного прогрева теплоносителя появился люфт на валу из-за разницы коэффициентов расширения материала крыльчатки и металлического вала. Пришлось переделывать.

Бессмысленно рассматривать крыльчатку в отрыве от всего узла. Она — часть насоса, а насос — часть системы. Вот, например, история с модернизацией системы охлаждения. Стоял старый насос с чугунной крыльчаткой 350. Заказчик хотел просто заменить изношенную деталь на аналогичную. Но, изучая паспорт, я заметил, что рабочий диапазон насоса сместился — из-за изменений в трубной обвязке давление в системе было выше. Простая замена ?как было? привела бы к работе в режиме, близком к запиранию, с риском перегрузки двигателя. Вместо этого пришлось подбирать крыльчатку с другим гидропрофилем, под новые параметры. Ключевое — не менять деталь, а анализировать, как она будет работать здесь и сейчас.

Среда — это вообще отдельный фактор. Вода — не просто H2O. Если это техническая вода с взвесями, абразивный износ лопастей будет колоссальным. Для крыльчатки 350 в таких условиях иногда имеет смысл смотреть в сторону износостойких покрытий или даже керамических вставок на кромки. Но это опять же баланс стоимости и ресурса. Для химически активных сред выбор сужается до специальных сплавов или полимеров. Помню случай на предприятии, где перекачивали слабокислый сток. Поставили стандартную нержавейку, решив, что ?слабокислый? — не страшно. Через полгода лопасти истончились почти вдвое, эффективность упала. Оказалось, в среде были хлориды, которые вызвали точечную коррозию. Пришлось менять на материал с большим содержанием молибдена.

И, конечно, нельзя забывать про кавитацию. На больших диаметрах, кажется, риск меньше из-за низких скоростей. Но если на входе в насос не обеспечен равномерный подпор, или есть заворот потока прямо перед крыльчаткой, кавитация может съесть металл за считанные месяцы. Диагностировать это поначалу сложно — шум маскируется работой двигателя. Часто понимание приходит уже при вскрытии, когда видишь характерные язвины на поверхности лопастей со стороны всасывания. Профилактика здесь — правильная обвязка и, возможно, модификация входного патрубка.

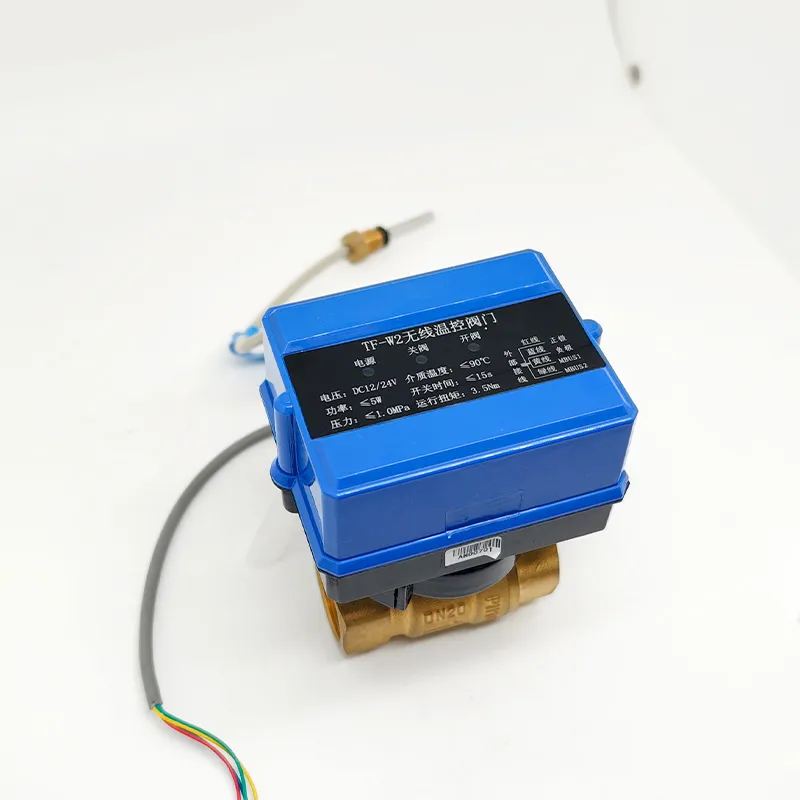

Сегодня все чаще речь идет не просто о механической части, а об интеграции в умные системы. Вот, например, если говорить о водоснабжении, то эффективность насоса с той самой крыльчаткой 350 напрямую влияет на показания расхода. И здесь интересно пересечение с продукцией, которую, в частности, предлагает ООО Тяньцзинь Тяньфэй Хайтай Клапан (сайт компании: https://www.tfht.ru). Эта компания, как известно, разработала широкий ассортимент продукции, включая счетчики воды NB IoT.

Возникает практический вопрос: а как нестабильная работа крыльчатки, тот же дисбаланс или кавитация, влияет на точность таких современных счетчиков? Вихревые потоки, пульсации давления — все это создает помехи для точного измерения расхода. Если счетчик стоит сразу после насосного узла с неидеальной гидравликой, его показания могут иметь систематическую погрешность. Получается, что качество изготовления и подбора крыльчатки — это вопрос не только долговечности насоса, но и корректности данных для всего узла учета.

Компания ООО Тяньцзинь Тяньфэй Хайтай Клапан позиционирует свои счетчики как часть комплексных решений. И это логично. Потому что в современном проекте уже нельзя разрывать ?железо? и ?цифру?. Установка надежного, сбалансированного насосного агрегата с правильно подобранной крыльчаткой — это основа, которая обеспечивает качественные исходные данные для любых, даже самых продвинутых, IoT-систем контроля. Иначе получается ?мусор на входе — мусор на выходе?, сколько бы умных датчиков ты ни навесил.

Самый красивый чертеж можно загубить на монтаже. С крыльчаткой 350 часто ошибаются на, казалось бы, простом этапе — установке на вал. Посадка должна быть плотной, но без перекоса. Использование ударных инструментов для запрессовки — это почти гарантия смещения центра тяжести и будущего дисбаланса. Видел, как монтажники ?добивали? крыльчатку кувалдой через медную прокладку. Результат — биение, которое ощущалось рукой на корпусе уже на холостом ходу.

Еще одна ошибка — игнорирование состояния посадочных мест на валу и в самой крыльчатке. Задиры, следы коррозии, старая краска — все это мешает плотному прилеганию. Перед установкой нужно тщательно очищать и проверять поверхности. Иногда стоит даже пришабрить посадочное место на валу, если есть сомнения. Мелочь, но она спасает от многих часов последующей диагностики и ремонта.

И, конечно, соосность. Несоосность насоса и привода — бич для любой крыльчатки, а для крупной — особенно. Нагрузка становится неравномерной, одна сторона лопастей работает с большим усилием, чем другая. Это ведет к ускоренному износу не только подшипников, но и уплотнений. Проверять соосность лазерным инструментом после монтажа и после прогрева системы — это не роскошь, а необходимость для агрегатов с такими массивными вращающимися частями.

Так что, возвращаясь к началу. Крыльчатка 350 — это не деталь, которую можно просто вынуть из коробки и поставить. Это узел, требующий понимания. Понимания того, как она сделана, из чего, как сбалансирована. Понимания системы, в которой будет крутиться, и среды, которую будет перемещать. Понимания того, как ее установят и как она будет взаимодействовать с остальным оборудованием, будь то классическая запорная арматура или современные счетчики воды NB IoT.

Опыт, в конечном счете, и заключается в том, чтобы увидеть за сухой цифрой ?350? всю эту цепочку. И главный навык — не в том, чтобы знать один правильный ответ, а в том, чтобы задавать правильные вопросы при каждом новом случае. Потому что два внешне идентичных насоса с одинаковой маркировкой на крыльчатке могут вести себя совершенно по-разному на разных объектах. И в этом, наверное, и есть вся соль работы.

Сейчас, глядя на такую деталь, я уже автоматически оцениваю и линию отливки, и возможные точки концентрации напряжения, и то, как она будет вести себя при возможных гидроударах в системе. Это не паранойя, это просто попытка предусмотреть то, что может пойти не так. Потому что в работе с инженерными системами лучше потратить лишний час на анализ, чем потом неделю на ликвидацию последствий. И цифра ?350? здесь — лишь начало длинного разговора.