Когда говорят про отсечной клапан газа, многие сразу представляют себе простой шаровой кран, который в случае чего — хлоп — и перекрыл. На деле же, это целая философия безопасности, и если подходить к выбору с такой упрощенной логикой, можно наломать дров. Сам через это проходил, когда лет десять назад ставил на объекте дешевые клапаны с сомнительным приводом — в итоге при первом же серьезном скачке давления по мембране пошла течь, хорошо, что сработала вторая линия защиты. С тех пор для меня ключевое в таком оборудовании — не цена, а предсказуемость. И именно предсказуемость в экстренной ситуации.

Основная ошибка, которую я постоянно наблюдаю — это пренебрежение условиями эксплуатации. Берут клапан, рассчитанный на магистральный газ с стабильными параметрами, и ставят его, например, на выходе с установки подготовки, где возможны выбросы конденсата или мелкодисперсной взвеси. Через полгода-год седло подъедает, герметичность падает, а при срабатывании клапан уже не может обеспечить полную отсечку. Это не брак оборудования, это брак в проектировании системы.

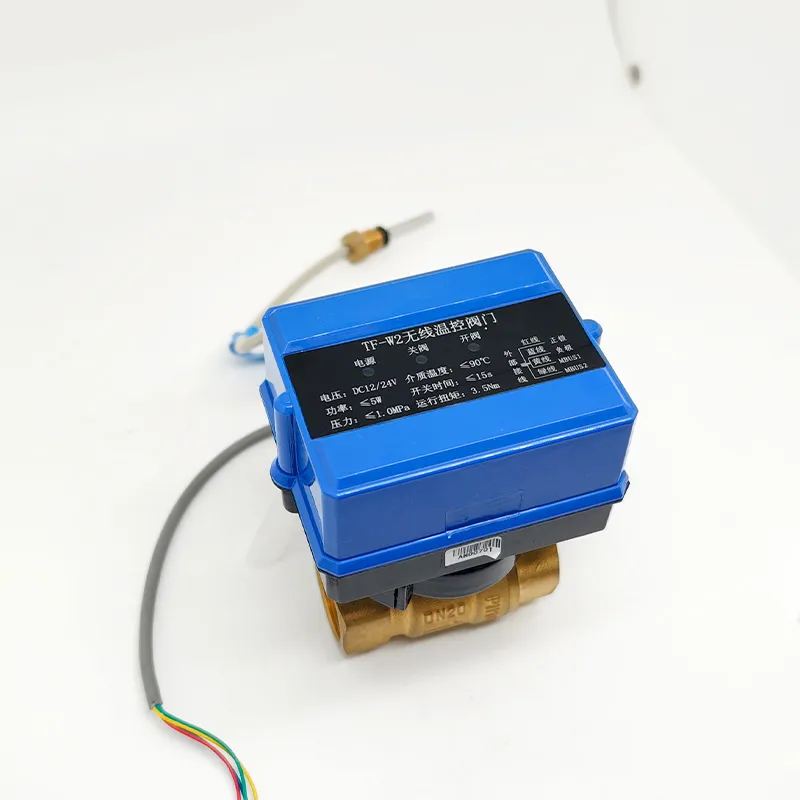

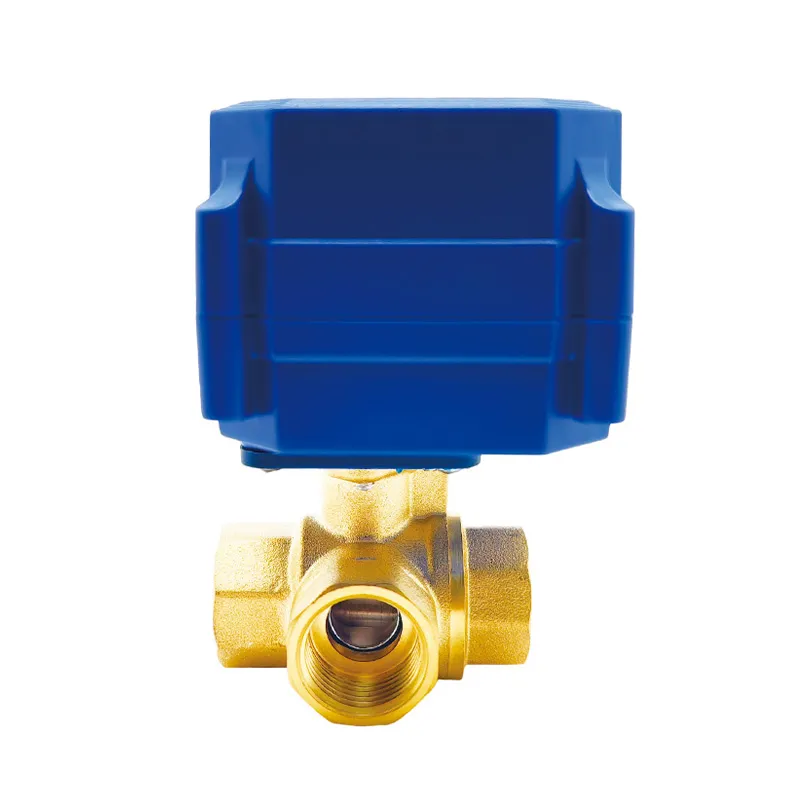

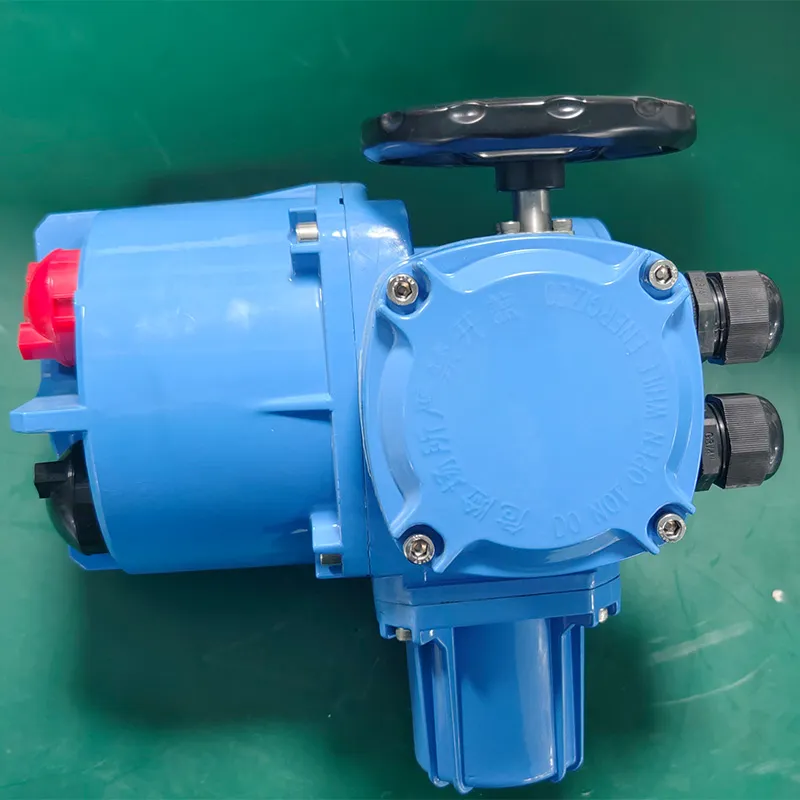

Еще один момент — тип привода. Пневматика, электромеханика, гидравлика. У каждого свои нюансы. Электропривод хорош для дистанционного управления, но в зонах с повышенной взрывоопасностью нужна соответствующая защита, что удорожает решение. Пневмопривод быстр и часто безопасен в таких зонах, но требует источник сжатого воздуха. Была у меня история на одной компрессорной станции: поставили пневмоклапаны, но не учли, что в зимний период в воздушных магистралях может скапливаться конденсат, который на морозе замерзает. В критический момент клапан просто не сработал — линия обогрева не была предусмотрена. Пришлось переделывать.

И, конечно, сертификация. Это не бюрократия, а вопрос ответственности. Клапан должен иметь разрешение для применения именно в газовой отрасли на территории эксплуатации. Видел изделия, которые по паспорту — ?для агрессивных сред?, но в документах нет ни слова о конкретных допусках Ростехнадзора или о соответствии ТР ТС. Ставить такое — это грузить на себя огромные риски.

Современный отсечной клапан газа — это уже редко просто механическое устройство. Это узел, который должен интегрироваться в систему управления и безопасности. Важнейший параметр — время срабатывания. В паспорте пишут, допустим, 1-2 секунды. Но это время ?чистого? хода затвора. А если учесть время на формирование и передачу сигнала от датчика, обработку его контроллером и подачу команды на привод? В реальной системе это может вылиться в 5-7 секунд, что для некоторых процессов уже критично.

Поэтому сейчас все чаще смотрим в сторону клапанов с интеллектуальными позиционерами или даже встроенными модулями диагностики. Устройство может сообщать не только положение ?открыто/закрыто?, но и усилие на штоке, скорость срабатывания, количество циклов. Это позволяет перейти от планово-предупредительных ремонтов к фактическому техническому обслуживанию по состоянию. Для эксплуатационщика — неоценимая помощь.

Тут, кстати, интересный опыт был с продукцией одного производителя. Не буду называть бренд, но у них была серия клапанов с заявленной возможностью удаленной диагностики. На бумаге — все отлично. На практике же выяснилось, что их программный протокол был ?закрытым?, и для интеграции в существующую SCADA-систему объекта пришлось заказывать дорогостоящий шлюз и писать отдельный драйвер. Выигрыш в диагностике чуть не перекрылся затратами на интеграцию. Теперь всегда уточняю этот момент на стадии обсуждения ТЗ.

Рынок насыщен предложениями, от европейских гигантов до азиатских производителей. Последние, кстати, сильно прогрессируют в качестве. Взять, например, компанию ООО Тяньцзинь Тяньфэй Хайтай Клапан. Если раньше к подобным поставщикам относились с осторожностью, то сейчас они предлагают вполне конкурентоспособные решения. Заходил на их сайт https://www.tfht.ru — видно, что компания тщательно разработала богатый и разнообразный ассортимент продукции. Это важно, потому что специализированный производитель, как правило, глубже прорабатывает нюансы.

Что привлекает в таком подходе? Часто — гибкость. Не всегда нужен клапан из суперсплава за огромные деньги. Для многих вспомогательных линий, где параметры стабильны, достаточно надежного устройства с базовым функционалом. И здесь важно, чтобы производитель мог предложить разные модификации под разные задачи, а не продавал одно решение на все случаи жизни. Упомянутая компания, судя по описанию, работает в этом направлении, развивая линейку, что косвенно говорит о понимании рынка.

Но при выборе любого поставщика, не только этого, мое правило — запросить реальные отзывы с объектов, желательно со схожими условиями работы. И лучше не те, что на сайте, а по запросу. Хорошо, если есть возможность посмотреть на тестовые стенды или даже посетить производство. Видел ли я продукцию ООО Тяньцзинь Тяньфэй Хайтай Клапан в работе? Лично — нет. Но тот факт, что они, как отмечено в описании, включают в ассортимент современные решения вроде счетчиков воды с NB IoT, говорит о движении в сторону интеллектуальных сетей, а это верный тренд. Значит, и к клапанам, вероятно, подход соответствующий.

Хочу привести случай, который хорошо иллюстрирует, что даже с правильным клапаном можно попасть впросак. На одном из объектов после модернизации поставили новые отсечные клапаны с электроприводом. Все по уму: взрывозащита, нужные сертификаты, время срабатывания — все ок. Но через несколько месяцев начались ложные срабатывания. Разбирались долго. Оказалось, проблема была в... кабельных трассах.

Силовые кабели на приводы и слаботочные сигнальные провода от концевых выключателей и датчиков давления были проложены в одной лотке на большом протяжении. При коммутации мощных соседних нагрузок (пуск насосов) в сигнальных цепях наводились паразитные импульсы, которые контроллер безопасности воспринимал как аварийный сигнал и давал команду на отсечку. Пришлось перекладывать трассы, разделять цепи. Вывод: отсечной клапан газа — это лишь вершина айсберга, и его надежность определяется всей системой вплоть до мелочей в монтаже.

Еще один практический совет, который выстрадан: всегда обращайте внимание на ремонтопригодность. Были в практике клапаны, которые при отказе приходилось демонтировать целиком с линии и везти в мастерскую, останавливая участок. Сейчас стараемся выбирать конструкции, у которых основные узлы (привод, позиционер, уплотнения) можно обслуживать или заменять на месте, без демонтажа корпуса клапана с фланцев. Это резко сокращает время простоя и затраты на ремонт.

Куда все движется? Мне видится, что будущее за дальнейшей ?оцифровкой? самого клапана. Не просто внешняя диагностика, а встроенные датчики, которые в реальном времени отслеживают состояние уплотнений, износ седла, микротечи. Чтобы система могла не просто аварийно закрыть линию, но и спрогнозировать вероятность отказа и запланировать обслуживание. Что-то подобное уже появляется в виде пилотных проектов.

И второй тренд — унификация интерфейсов и протоколов. Чтобы не было истории с дорогими шлюзами, а можно было бы подключить клапан от одного производителя к системе управления другого как принтер к компьютеру. Это сильно удешевит и упростит модернизацию.

Возвращаясь к началу. Отсечной клапан газа — это не просто арматура, это страховой полис. И как к страховке, к нему нельзя подходить по остаточному принципу. Его выбор — это всегда компромисс между стоимостью, надежностью, скоростью и интеграцией. И этот компромисс должен быть осознанным, основанным не на каталогах, а на понимании физики процесса и горьком, подчас, опыте. Как у нас, практиков.