Когда слышишь ?температурный клапан?, многие сразу представляют себе какую-то простую термостатическую головку на радиаторе. Но на практике, особенно в промышленных системах и крупных узлах учета, это куда более сложный и капризный узел. Частая ошибка — считать его самостоятельным устройством. Нет, его работа всегда вписана в контур, и от этого контура он и зависит, и сам на него влияет. У нас, монтажников и наладчиков, к этим штукам отношение двойственное: с одной стороны, вещь незаменимая для регулирования и безопасности, с другой — источник неочевидных проблем, если подойти к выбору или настройке без понимания физики процесса.

В теории всё гладко: клапан по сигналу от датчика изменяет проходное сечение, регулируя поток теплоносителя для поддержания заданной температуры. Но на деле первый подводный камень — это как раз этот ?сигнал от датчика?. Место установки датчика температуры — это уже искусство. Ставить его прямо на выходе из клапана? А если там турбулентность? Ставить дальше по трубе? Тогда будет запаздывание, система начнет ?качаться?, постоянно перерегулируя. Приходилось видеть объекты, где из-за такой ошибки в расположении датчика система ГВС работала в режиме ?то кипяток, то ледяная вода?.

Второй момент — характеристика клапана. Линейная, равно процентная... Для систем отопления с их нелинейностью часто нужна именно равно процентная, чтобы иметь точную регулировку на малых ходах. Но заказчики, экономя, иногда ставят что подешевле, с линейной характеристикой. А потом удивляются, почему в здании то жарко, то холодно, хотя погодозависимая автоматика стоит дорогущая. Клапан — её ?руки?, и если руки дрожат или ходят рывками, то самый умный ?мозг? системы бесполезен.

И третий, чисто российский нюанс — качество теплоносителя. Вода с взвесями, ржавчиной, повышенной жёсткостью. Для температурного клапана это смерть. Его изначально расчётный срок службы в 10-12 лет может сократиться до 3-4, если перед ним не стоит нормальный фильтр. А ещё лучше — магнитный фильтр-грязевик. Седельный узел или шарик покрываются налётом, герметичность падает, точность регулировки — тоже. Приходится постоянно чистить, менять, а это простой системы.

Хорошо запомнился один проект модернизации центрального теплового пункта в жилом массиве. Там стояла задача обеспечить точный температурный график для системы отопления и ГВС. По проекту были указаны импортные клапаны с электронным управлением. Но при монтаже выяснилась старая беда: колебания давления в магистрали были сильнее, чем допустимый диапазон для этих ?нежных? клапанов. Они просто не успевали отрабатывать скачки, начиналась кавитация, появился характерный шум, а через полгода — течь по штоку.

Решение было нестандартным. Пришлось комбинировать. На вводе поставили более грубый, но живучий регулирующий клапан для гадения перепада давления, а уже после него — точный температурный клапан для непосредственной регулировки по температуре. Система заработала стабильно. Этот опыт показал, что нельзя слепо доверять только данным каталога. Нужно анализировать реальные параметры сети на объекте: не только температуру, но и давление, динамику его изменения, химический состав воды.

Кстати, о воде. На том же объекте позже, уже в рамках сервисного контракта, мы настояли на установке системы водоподготовки. И не зря. Когда через два года вскрыли для профилактики те клапаны, что работали на ?очищенной? воде, и те, что на исходной сетевой — разница в износе уплотнений и седла была разительной. Экономия на подготовке теплоносителя — это ложная экономия, которая вылезает боком на дорогостоящей арматуре.

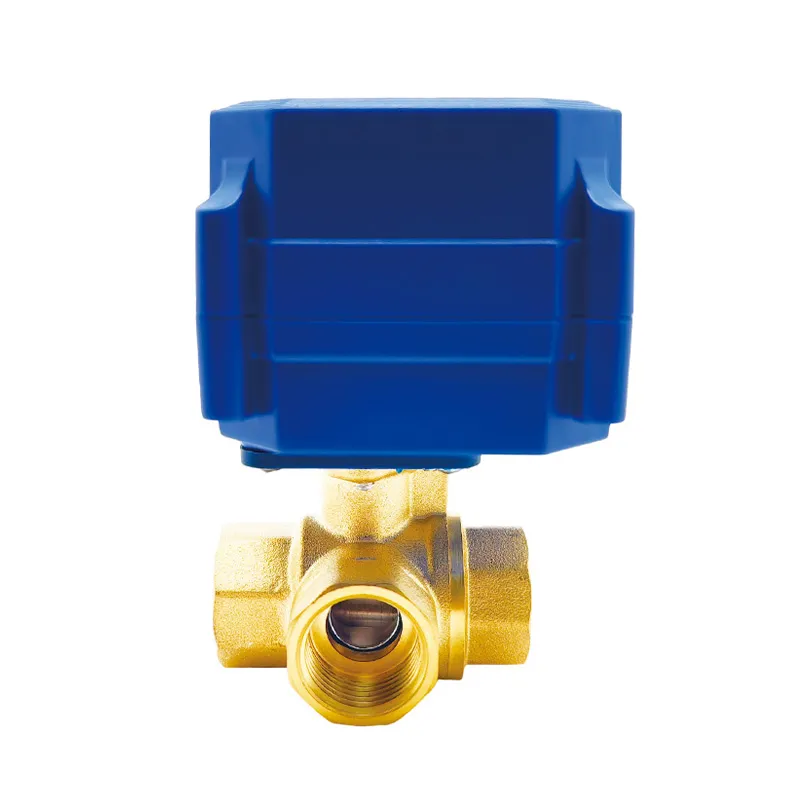

Сегодня всё чаще идёт речь об интеллектуальных системах учёта ресурсов. Вот, например, вижу в спецификациях продукцию вроде счетчиков воды NB IoT. Умные штуки, передающие данные удаленно. Но какой в них толк, если регулирующая арматура в системе — ?дубовая? и не может выполнять команды от той же системы диспетчеризации? Температурный клапан с электронным приводом — это естественное и необходимое звено в такой цепи. Он получает уставку от контроллера, который, в свою очередь, анализирует данные с тех самых умных счетчиков, датчиков температуры в помещениях и на улице.

Была ситуация, когда мы подключали систему погодозависимого регулирования к уже установленным узлам учета. Узлы были современные, с выходом для управления. Но клапаны стояли старые, с пневмоприводами, которым нужен был отдельный шкаф управления и компрессор. В итоге проект раздулся, стоимость переделок превысила стоимость новой, изначально комплексной системы. Мораль: проектировать нужно комплексно, связывая учет и регулирование в одну логическую схему. Компании, которые производят и то, и другое, имеют здесь преимущество. Как, например, ООО Тяньцзинь Тяньфэй Хайтай Клапан, у которой в ассортименте, судя по описанию, есть и счетчики, и, логично предположить, арматура для управления потоками. Такой подход позволяет обеспечить совместимость оборудования ?из коробки?.

Их сайт (https://www.tfht.ru) указывает на специализацию в клапанной арматуре. Для профессионала это важный сигнал: если компания давно и тщательно разрабатывает ассортимент, то, скорее всего, у неё есть понимание, как её продукция ведёт себя в реальных контурах, а не просто каталог деталей. Это косвенно говорит о возможной проработке таких моментов, как стойкость к российским теплоносителям или адаптация характеристик под типовые проекты.

В работе с температурными клапанами меня часто выручали не столько основные технические характеристики, сколько внимательное изучение ?мелочей? в паспорте или конструкции. Например, тип присоединения. Под приварку, фланцевое, резьбовое. Казалось бы, дело техники. Но на действующем объекте, где нельзя долго останавливать систему, возможность быстрой замены на фланцах — это спасение. Резьбовое же соединение в крупных диаметрах — это риск протечек и сложности с юстировкой.

Ещё одна такая ?мелочь? — материал уплотнительных колец. EPDM, Viton, PTFE. Для высокотемпературных контуров (скажем, перегретый пар или высокотемпературная вода) стандартная EPDM может не подойти, нужен Viton. Но он и дороже. Если в проекте не прописано, а закупка идёт по минимальной цене — в систему поставят то, что дешевле, со всеми вытекающими последствиями при первой же нагрузке под 150°C.

И, конечно, наличие ручного дублёра или байпасной линии. Электрика или пневматика могут отказать. Система должна иметь возможность работать в ручном режиме, особенно в котельных, отвечающих за социальные объекты. Отсутствие такой возможности — признак непродуманного проекта. Привод клапана должен иметь либо маховик для ручного поворота, либо должна быть предусмотрена обводная линия с запорной арматурой.

Так что, возвращаясь к началу. Температурный клапан — это не просто деталь, это решение. Или проблема. Всё зависит от того, насколько глубоко вникнуть в условия его будущей работы. Можно взять дорогой и точный экземпляр из Европы, и он будет барахлить из-за нашей воды. Можно поставить простой и дешёвый, и он не даст нужной точности регулирования, сводя на нет всю энергоэффективность.

Опыт подсказывает, что идеального клапана нет. Есть правильно подобранный под конкретную задачу и конкретные условия. И этот подбор — это не только расчёт по формулам из учебника. Это ещё и знание типовых ошибок монтажа, понимание химии теплоносителя, учёт динамики сети и разумная интеграция с системами учёта и диспетчеризации. Часто оптимальным оказывается не самый технологически навороченный вариант, а тот, что обладает достаточным запасом прочности и ремонтопригодностью для наших реалий.

Сейчас на рынке появляется много комплексных решений от производителей, которые охватывают и учёт, и регулирование. Это правильный путь. Потому что когда один производитель отвечает и за счетчик, и за клапан, который управляет потоком по данным этого счетчика, — это повышает общую надёжность системы. Снижаются риски несовместимости, упрощается поиск неисправностей и техподдержка. Для нас, инженеров на объекте, такая интеграция — большое подспорье.