Вот скажу сразу: когда слышу про топливный датчик расхода, у многих в голове сразу картинка — та самая стрелка, что ползёт к нулю. И это, пожалуй, главное заблуждение. На деле, это сложный узел, от точности которого зависит не просто 'когда заправляться', а экономика всего рейса, диагностика двигателя, да и вообще — объективность данных. Работал с разными системами, от простых механических до современных цифровых, и разница — как между счётами и процессором. Сейчас в основном всё ушло в электронику, в CAN-шину, но проблемы-то остались свои, и они часто не там, где их ждёшь.

Если брать суть, то датчик расхода топлива — это не измеритель объёма в баке. Он считает именно массу или объём, проходящий через магистраль к двигателю. Вот тут и начинается самое интересное. Механические (турбинные, шестерёнчатые) страдают от погрешностей на разных режимах — на холостых и под нагрузкой показания могут 'плыть'. Электронные, особенно с Coriolis-эффектом, точнее, но и капризнее к вибрациям, качеству топлива. Помню, на одном из старых КамАЗов поставили новый цифровой сенсор, а он дико врал. Оказалось, из-за пузырьков воздуха в системе после негероичной замены фильтра. Датчик-то считал всё, что через него проходило, включая воздух.

А важность — в деньгах. Допустим, погрешность в 2%. Для одного автомобиля — мелочь. Для парка в 50 машин, потребляющих по 30 литров на 100 км — это уже тысячи литров в месяц 'ниоткуда'. Или наоборот — 'недоучёта'. Поэтому калибровка и поверка — это не бюрократия, а необходимость. Но и слепо доверять паспортным данным производителя нельзя. Реальная эксплуатация вносит коррективы: температура топлива, его вязкость (особенно для солярки зимой и летом), давление в системе.

Ещё один нюанс — интеграция с другими системами. Современный датчик редко работает сам по себе. Его данные идут в бортовой компьютер, в систему телематики. И вот здесь часто возникает 'разрыв'. Датчик может быть точным, но софт для обработки его сигнала написан с ошибками, или шлюз данных некорректно конвертирует значения. Приходилось сталкиваться, когда в отчётах телематики был один расход, а по факту слива — другой. Искали причину неделю, а дело было в настройках коэффициента преобразования в программном обеспечении диспетчерской системы.

Много проблем закладывается на этапе монтажа. Казалось бы, врезал в разрыв трубки — и работай. Но нет. Для корректной работы многих моделей нужен прямой участок определённой длины до и после датчика. Чтобы поток стабилизировался, не было завихрений. Этим часто пренебрегают, особенно в условиях гаражного монтажа, когда место в подкапотном пространстве ограничено. Результат — нестабильные показания, особенно при резком изменении оборотов.

Вторая частая беда — электропитание и помехи. Цифровые датчики чувствительны к качеству напряжения. Если тянуть питание от какой-нибудь 'грязной' цепи, вместе с полезным сигналом можно получить наводки. Выражается это в хаотичных скачках показаний. Решение — отдельная линия питания, хорошая экранировка сигнального кабеля. И да, 'масса' должна быть надёжной. Казалось бы, прописные истины, но сколько раз на это натыкался...

И, конечно, само топливо. Наш российский дизель — это отдельный вызов для прецизионной техники. Мельчайшие примеси, вода, смолы — всё это оседает на чувствительных элементах. Ультразвуковые датчики могут начать 'врать' из-за изменения акустических свойств жидкости. Термоанемометрические — из-за отложений на нагреваемом элементе. Поэтому рекомендация банальна, но жизненно важна: качественные топливные фильтры, регулярная замена, а для критически важных систем — может, и предварительная сепарация. Однажды видел, как на морском судне из-за плохой очистки солярки датчик расхода вышел из строя за полгода, хотя ресурс заявлялся на 5 лет.

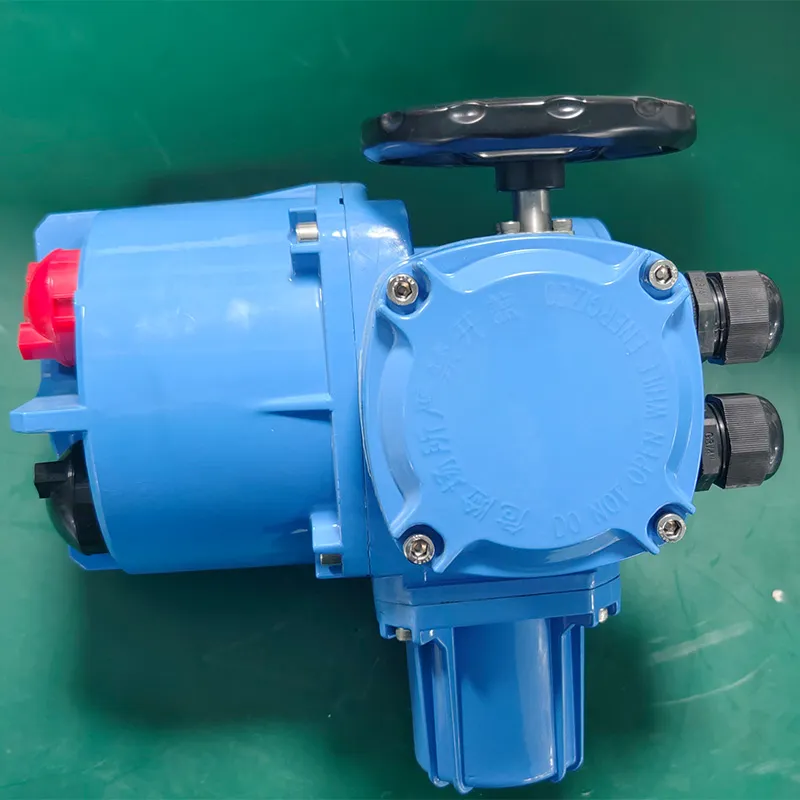

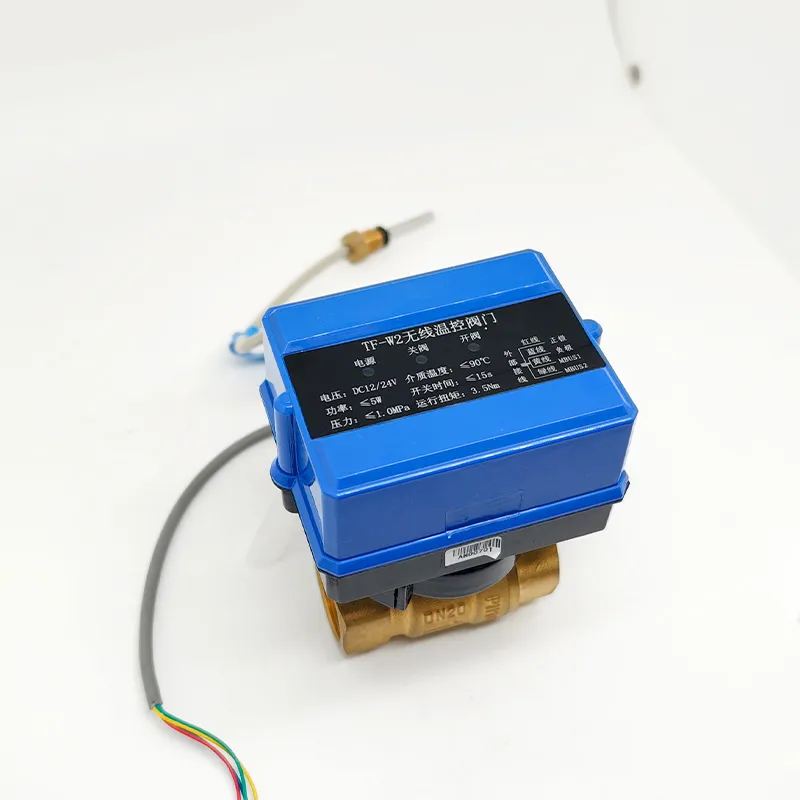

Сейчас без этого никуда. Данные с топливного датчика стремятся автоматически передавать в учётные системы. И здесь появляется целый пласт решений, которые, по сути, являются надстройками. Это различные контроллеры, шлюзы, которые собирают данные с CAN-шины или по аналоговому сигналу и передают их через GSM или NB-IoT. Кстати, про NB-IoT. Технология перспективная для удалённого мониторинга, так как даёт хорошее проникновение сигнала и низкое энергопотребление. Видел в работе оборудование от компании ООО Тяньцзинь Тяньфэй Хайтай Клапан (их сайт — https://www.tfht.ru), которая, как указано в их материалах, среди прочего разрабатывает счетчики воды на этой технологии. Принцип передачи данных схож, и логично, что подобные решения появляются и для мониторинга топлива. Важно, чтобы такое устройство могло корректно интерпретировать протокол именно вашего датчика, а не просто считывать напряжение.

Частая головная боль интегратора — протоколы обмена. У каждого производителя двигателей или бортовой электроники могут быть свои 'диалекты' J1939 или другие спецификации. Иногда датчик выдаёт данные, но в нестандартном PGN (Parameter Group Number). Приходится либо уговаривать поставщика дать документацию, либо реверсить сигнал, снимая логи. Это долго и требует специфического оборудования.

А ещё есть человеческий фактор. Телематика часто ставится для контроля за водителями. И находятся умельцы, которые пытаются 'обмануть систему'. Магниты на механические датчики, вмешательство в проводку, установка 'двойников' CAN-шины. Поэтому надёжная система должна иметь не только точный сенсор, но и признаки контроля целостности данных — например, сопоставление расхода с данными о пробеге от одометра и временем работы двигателя. Любое серьёзное несоответствие — повод для тревоги.

Выбирая датчик, первым делом смотришь не на цену, а на совместимость. Подходит ли он по типу топлива (бензин, дизель, масло), по диапазону расхода (минимальный и максимальный литраж в час), по давлению в системе. Потом — на интерфейс выхода: аналоговый 4-20 мА, импульсный, или цифровой (CAN, RS-485). Под него уже подбирается остальная аппаратура. И очень полезно поинтересоваться, есть ли у производителя или дистрибьютора сервисная поддержка в твоём регионе. Отправить прибор на поверку или ремонт в другой город — это время и деньги.

Обслуживание — это в основном профилактика. Визуальный осмотр на герметичность. Проверка электрических соединений на окислы. Для некоторых моделей — программная калибровка 'нуля' по инструкции. И, повторюсь, чистота топлива. Если в системе установлены фильтры тонкой очистки, их состояние напрямую влияет на жизнь датчика.

Бывает, что датчик начинает 'подтраивать' — показания скачут. Прежде чем его менять, стоит провести простую диагностику: проверить питание, 'прозвонить' кабель на обрыв и КЗ, посмотреть осциллографом на сигнал (если есть доступ). Иногда проблема в плохом контакте в разъёме. Или в накопившемся статическом заряде. Один раз 'вылечил' странное поведение сенсора простым заземлением корпуса, который был установлен на пластиковую втулку.

Думается, что дальше будет больше интеграции. Не будет отдельного датчика, отдельного контроллера, отдельного передатчика. Появится единый блок, который монтируется в разрыв топливной магистрали, сразу считывает массовый расход, температуру, maybe даже проводит простейший анализ качества (по диэлектрической проницаемости, например), и по защищённому каналу отдаёт данные в облако. Стандарты обмена данными, надеюсь, тоже унифицируются.

Но фундамент всего этого — по-прежнему точный и надёжный первичный преобразователь. Тот самый топливный датчик расхода. Все 'умные' надстройки будут бесполезны, если он врёт. Поэтому, как ни крути, основа — в физике и механике процесса, в качестве изготовления чувствительного элемента. И доверять здесь стоит проверенным решениям, может, и не самым дешёвым, но с понятной метрологией и внятной технической поддержкой. Как у той же ООО Тяньцзинь Тяньфэй Хайтай Клапан, которая позиционирует себя как компанию, тщательно разрабатывающую разнообразный ассортимент продукции, включая прецизионные измерительные устройства. В этом бизнесе репутация, подкреплённая реальными отзывами с объектов, значит больше, чем яркий каталог.

В итоге, работа с этим узлом — это постоянный баланс между теорией (что заявлено) и практикой (что происходит в реальной жизни, на дороге, в мороз, в жару, с нашим топливом). Ошибки дорого обходятся, но и слепой консерватизм — тоже не выход. Нужно пробовать, внедрять, но с головой, с пониманием физики процесса и с готовностью к тонкой настройке. Только тогда стрелка на приборке, или цифра в отчёте, будет вызывать не раздражение, а доверие.