Когда ищешь в сети ?фото датчика расхода?, часто натыкаешься на красивую картинку корпуса, обычно с заводского сайта. Но профессионалу такая картинка мало что говорит. По сути, это просто ?лицо? прибора. Гораздо интереснее и полезнее — снимки внутренностей, монтажа в линию, состояния после нескольких лет работы или, что критично, фото конкретных моделей в разрезе, где видна измерительная камера или турбинка. Многие ошибочно думают, что по внешнему фото можно судить о качестве или принципе работы. На деле, два почти идентичных снаружи прибора — один тахометрический, другой ультразвуковой — будут иметь совершенно разную ?начинку?. Вот с этого и начнем.

В практической работе фото датчика расхода — это прежде всего инструмент диагностики и подбора. Допустим, пришел запрос на замену старого прибора на объекте. Модельный ряд снят с производства, документация утеряна. Что делает инженер? Просит прислать фото существующего датчика — не только общий вид, но и шильдик, тип подключения (фланец, резьба), а главное — фото присоединительных размеров и, если повезет, внутреннего проточной части. Это уже не маркетинг, а ремесло.

У нас, например, был случай с модернизацией системы на ТЭЦ. На старых трубопроводах подпитки стояли механические счетчики. По общему фото было ясно лишь, что это крыльчатая модель. Но когда прислали снимок, сделанный телефоном прямо при демонтаже, с хорошим освещением, стало видно характерную конфигурацию камеры и изношенную ось турбинки. Это сразу сузило круг поиска аналога и позволило предложить не просто замену ?один в один?, а более современный вариант от того же производителя, но с совместимыми габаритами. Кстати, именно в таких ситуациях полезно знать производителей, которые держат в ассортименте как классические, так и новые линейки. Как, например, ООО Тяньцзинь Тяньфэй Хайтай Клапан (https://www.tfht.ru), у которых в портфеле, наряду с классикой, есть и те самые счетчики воды NB IoT для умных систем. Но об этом позже.

Еще один нюанс — фото монтажного узла в сборе. Часто проблемы с показаниями возникают не из-за самого датчика, а из-за неправильной обвязки: недостаточных прямых участков до и после прибора, наличия задвижек прямо перед ним, что вызывает турбулентность. Хорошее фото установки позволяет дистанционно дать первую оценку корректности монтажа. Видел ситуации, когда на фото был четко виден обратный клапан, установленный вплотную к датчику, что категорически запрещено для некоторых электромагнитных моделей — из-за вибрации.

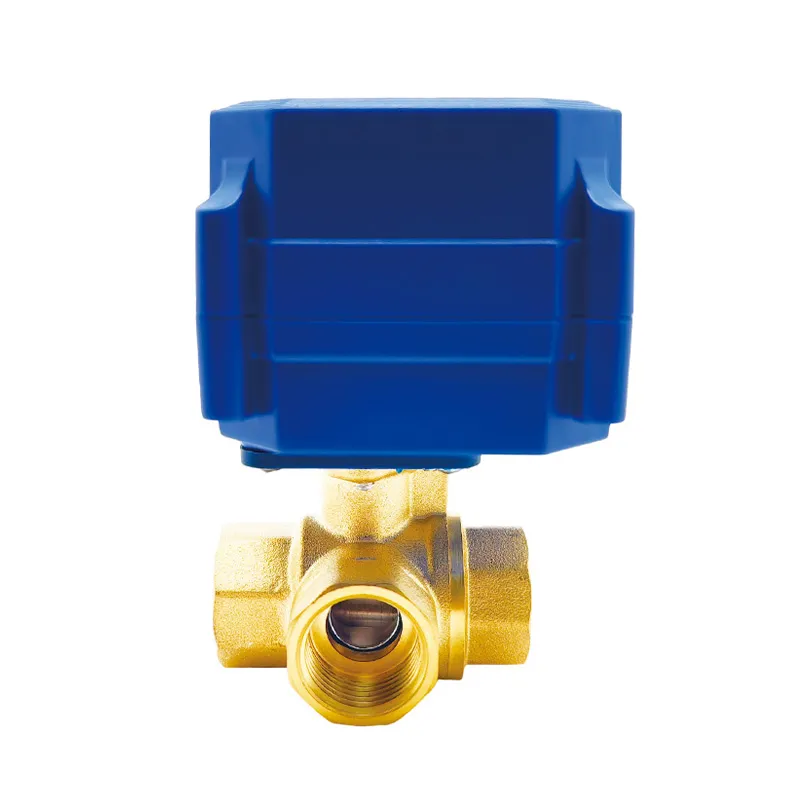

Итак, на что смотрит опытный глаз? Первое — материал проточной части. На качественных фото под определенным углом видна структура металла (латунь, нержавейка) или полимера. Иногда видна даже маркировка. Второе — тип сенсора. Для вихревых датчиков должен быть виден обтекатель и тело обтекания, выступающее в поток. Для ультразвуковых — пара патрубков под углом, внутри которых находятся пьезоэлементы (их, конечно, не видно, но конфигурация каналов характерная).

Третье, и крайне важное, — состояние уплотнений и соединений. Фото, сделанное при вводе в эксплуатацию, — отличный референс для будущего. Сравнив его со снимком через год-два, можно заметить начало коррозии на фланцах, микротрещины в сальниковых уплотнениях. У нас был проект с горячей водой, где на фото, сделанном при плановом осмотре, заметили незначительное потемнение материала прокладки. При детальном рассмотрении на месте оказалось, что материал не совсем подходил для температурного режима, начал ?дубеть?. Заменили уплотнение на паронитовое — проблема ушла. Без того исходного фото этот износ заметили бы гораздо позже, возможно, уже при протечке.

Четвертый пункт — электронная часть. Фото клеммной колодки или разъема может показать, правильно ли затянуты контакты, нет ли окислов, следов нагрева. Для импульсных выходов это критично. Помню историю с одним фото датчика расхода с частотным выходом, где на снимке была видна пара свободных, необжатых проводов в той же клеммной коробке. Они в какой-то момент замкнули на корпус, вызвав сбой в контроллере. Мелочь, а приводит к остановке линии.

Сейчас все чаще речь идет не просто о приборе, а об узле учета как части системы. И здесь фото становится отправной точкой для другого разговора — о цифровизации. Вот, к примеру, классический механический счетчик. Его фото показывает нам физический интерфейс — циферблат. Чтобы снять показания, нужен человек. Но рынок движется к удаленному сбору данных.

Именно здесь на первый план выходят решения, которые сочетают проверенную механическую или ультразвуковую измерительную часть с возможностью дистанционной передачи. Я упоминал компанию ООО Тяньцзинь Тяньфэй Хайтай Клапан. В их ассортименте как раз есть такие гибридные решения — те же надежные датчики, но с возможностью оснащения модулем NB-IoT. Представьте: у вас на объекте стоит обычный с виду прибор, но внутри у него ?умная? начинка, которая передает не просто усредненные данные, а детальный профиль расхода, сигнализирует о возможных протечках (резкое падение давления при нулевом расходе) или попытках магнитного воздействия. Фото такого прибора внешне почти не отличишь от базовой модели, и это плюс — не привлекает лишнего внимания, но функционал на порядок выше.

При выборе такого решения фото помогает на этапе интеграции. Монтажникам нужно понять, куда именно подключается этот самый IoT-модуль — есть ли на корпусе штатный разъем или нужна переходная коробка. Часто производители, включая TFHT, выкладывают на своих сайтах не просто красивые рендеры, а схемы подключения и фото монтажных вариантов. Это уже рабочий инструмент. По своему опыту скажу: когда видишь на фото реальный прибор, установленный в шкафу учета с антивандальной крышкой и антенной, выведенной наружу, сразу складывается полная картина проекта.

Конечно, полагаться только на фото опасно. Сам не раз попадал в ловушки. Первая — масштаб. Без масштабной линейки или хотя бы монеты рядом сложно оценить реальные размеры присоединительных патрубков. Приходил заказ на ?аналогичный? датчик, по фото казался на DN50, а по факту при замере оказался на DN40. Теперь всегда просим добавить в кадр рулетку или штангенциркуль.

Вторая ошибка — угол съемки. Один раз по фото решили, что фланцы стандартные плоские. Когда прибор пришел на объект, выяснилось, что на фото был скрыт важный нюанс — фланец был резьбовой для вварки, а не под приварную шейку. Пришлось срочно искать переходники. Теперь требуем минимум три ракурса: анфас, сбоку и вид на торец фланца/резьбы.

Третья, и самая коварная, — неверная интерпретация состояния. На фото может быть блик от вспышки, который маскирует скол или трещину. Или, наоборот, тень от пыли может быть принята за дефект литья. Для критичных применений фото — лишь первый шаг, за которым должен следовать выезд специалиста или, как минимум, видеоосмотр в реальном времени. Но как инструмент для первичного отсева вариантов и консультации — фото датчика расхода незаменимо. Оно экономит время и помогает говорить с заказчиком или коллегами на одном языке, буквально указывая пальцем: ?Вот смотрите, здесь, на этом снимке, видна проблема?.

В итоге, что такое хорошее фото датчика расхода для профессионала? Это не картинка из рекламного буклета. Это документация. Это история прибора. Это способ коммуникации между монтажником на объекте, инженером в офисе и снабженцем на складе. Чем детальнее и осмысленнее эти снимки, тем меньше ошибок и простоев.

Современные тенденции лишь усиливают эту роль. Когда ты выбираешь, например, между классическим счетчиком и его ?умным? аналогом типа счетчиков воды NB IoT, ты по сути выбираешь будущее. Будешь ли ты через год лазить по колодцам с фонариком, чтобы снять показания, или получишь детальный отчет на почту, основанный на тех же самых физических измерениях? Фото обоих вариантов будет очень похожим. Но суть — разная.

Поэтому мой совет: собирайте архив фото с объектов. Подписывайте, ставьте даты. Через несколько лет этот архив станет бесценной базой знаний для диагностики типовых проблем, обучения новых сотрудников и обоснования модернизации. И когда в следующий раз вам пришлют запрос с одним лишь словом ?фото датчика расхода?, вы поймете, о чем на самом деле идет речь. Не о картинке, а о понимании процесса.