Когда слышишь ?шаровой кран с электроприводом сталь?, многие сразу представляют себе просто стальной корпус с накрученным сверху приводным модулем. На деле же — это целая система, где материал, тип привода, уплотнения и даже протокол управления должны работать как одно целое. Частая ошибка — выбирать только по давлению и диаметру, забывая про цикличность работы, среду и, что важно, реальную надёжность электропривода в мороз или при перепадах напряжения. Сам через это проходил.

Вот, казалось бы, всё просто: для агрессивных сред или высоких давлений — сталь. Но какая сталь? 20Л, 09Г2С, 12Х18Н10Т? На химии, скажем, с парами кислоты, обычная углеродистая 20Л может долго не протянуть, нужна нержавейка. А вот для перегретого пара на ТЭЦ — как раз 20Л или легированная, но уже с другими требованиями к закалке седла. Один раз поставили краны из стали 20 на линию с частыми гидроударами — вроде давление по паспорту выдерживали, но через полгода появились микротрещины в зоне сварного шва корпуса. Пришлось разбираться — оказалось, материал был без должного контроля по ударной вязкости. Теперь всегда уточняю у поставщика не только марку, но и сертификаты с испытаниями на ударную вязкость КСУ. Мелочь, а может остановить цех.

И ещё момент по корпусу. Полнопроходной? Или стандартный проход? Для систем, где важен минимальный перепад давления, — только полнопроходной. Но тут есть нюанс: у стального полнопроходного шара часто больше размеры, значит, и привод нужен мощнее, с большим крутящим моментом. Если сэкономить и взять привод ?впритык? по моменту, он может просто не провернуть шар после долгого простоя, особенно если среда склонна к отложениям. Проверено на горьком опыте с трубопроводом оборотной воды.

Уплотнения — отдельная история. Фторкаучук, PTFE, металл-сальниковое? Для высоких температур PTFE идёт, но если в среде есть абразивные частицы, то фторкаучук с его эластичностью может быть лучше. Один проект по золошлакоудалению чуть не провалился из-за неправильно выбранного уплотнения — PTFE быстро износился. Перешли на специальный износостойкий эластомер — проблема ушла. Так что ?стальной кран? — это всегда квест по подбору ?начинки?.

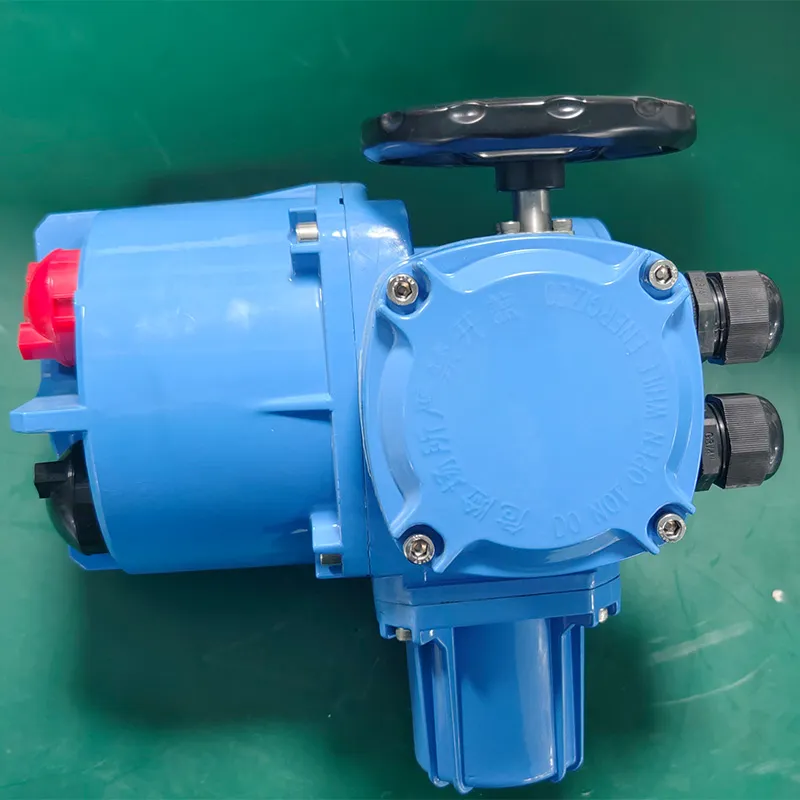

Самый больной вопрос — интеграция привода и крана. Можно взять отличный стальной кран и навесить на него дешёвый электропривод с сомнительными редукторами. Результат — либо отказ по механике, либо ?глюки? в управлении. Предпочитаю модульные приводы, где можно отдельно выбрать блок управления, момент, скорость. Важно, чтобы был ручной дублер (ручной override) на случай отключения электрики — кажется очевидным, но не у всех моделей он удобный или вообще есть.

Сейчас много говорят про интеллектуальные приводы с обратной связью, диагностикой. Это, конечно, будущее, но на практике в суровых условиях (пыль, влага, вибрация) главное — это защита по IP и температурный диапазон. Видел, как ?умный? привод с кучей функций вышел из строя просто от конденсата внутри клеммной коробки. Иногда надёжная ?тупая? модель с хорошим силовым реле и простой схемой управления живёт десятилетиями. Особенно это касается объектов, где нет постоянного IT-специалиста.

Ещё один практический момент — монтаж. Электропривод увеличивает габариты и массу. Не всегда на существующем трубопроводе есть для него опора. Приходится либо ставить дополнительные кронштейны, что не всегда возможно, либо изначально закладывать краны с интегрированными цапфами или усиленными фланцами под нагрузку от привода. Это та деталь, которую часто упускают на стадии проектирования.

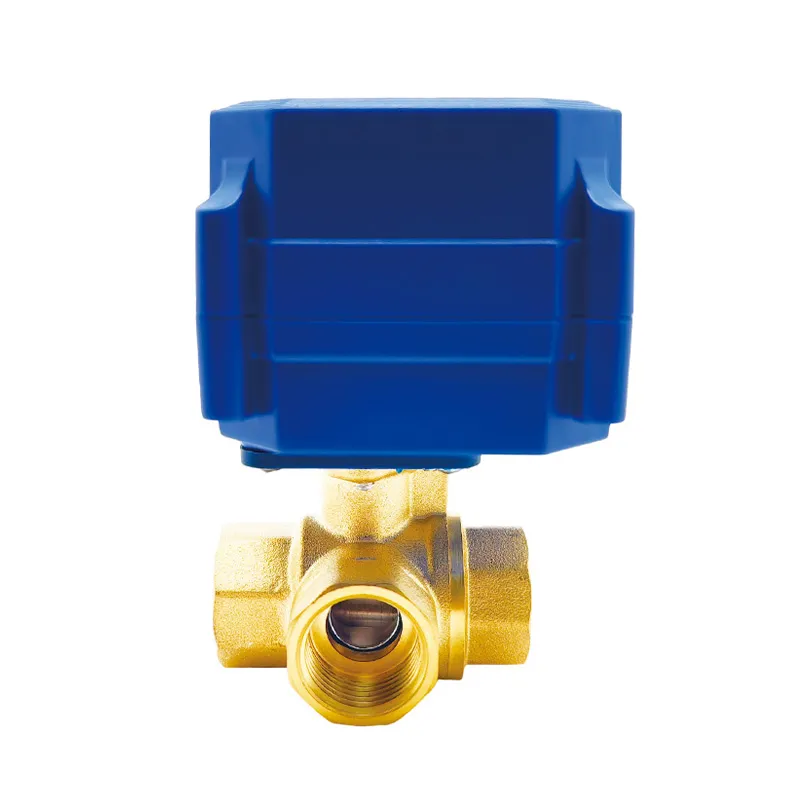

Чаще всего стальные краны с электроприводом у нас идут на объекты теплоэнергетики, водоподготовки, химические производства. Там, где нужна дистанционная отсечка или переключение потоков. Яркий пример — узел обвязки химводоочистки. Там несколько кранов работают в логике, открывая и закрывая линии реагентов. Тут критична не только коррозионная стойкость, но и время срабатывания привода. Задержка в несколько секунд может привести к неправильной дозировке.

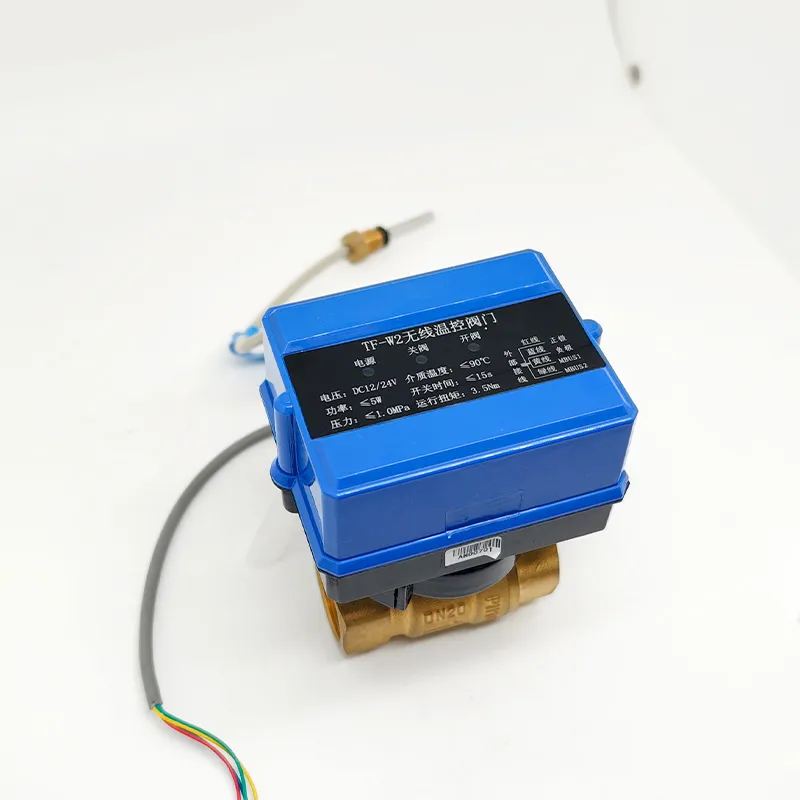

Был случай на котельной: поставили краны с приводами, которые не имели встроенного предела по положению ?закрыто?. Вроде настроили на месте, но со временем из-за износа уплотнения при закрытии не доходили на пару градусов, была микроподтекание. Система это не видела, так как концевик срабатывал. Обнаружили только по падению давления. Теперь всегда настаиваю на приводах с регулируемыми концевыми выключателями и, по возможности, с датчиком крутящего момента — он может сигнализировать о начале заклинивания.

Ещё одна история связана с ООО Тяньцзинь Тяньфэй Хайтай Клапан. Смотрел их ассортимент на https://www.tfht.ru. Компания позиционирует себя как производитель широкой номенклатуры, включая, по их данным, и счетчики воды NB IoT. Что интересно, когда начинаешь копать в сторону арматуры с автоматикой, понимаешь, что логично было бы им предлагать комплексные решения: кран + привод + тот же умный счетчик для полного контроля участка трубопровода. Пока такого готового пакета я у них не видел, но сама идея интеграции приборов учёта и запорной арматуры в одну сеть управления — очень перспективна. Возможно, они к этому идут.

На рынке много игроков: от европейских грандов до азиатских и, конечно, российских заводов. Цена отличается в разы. Но дешевизна часто кроется не только в себестоимости, а в упрощённых испытаниях. Всегда запрашиваю протоколы испытаний на ресурс (циклы ?открыто-закрыто?) именно в сборе с приводом. Паспортные 50 000 циклов — это в идеальных условиях. А как поведёт себя на 10 000-м цикле при -30°C? Это важно.

Обращаю внимание на гарантию. Некоторые дают гарантию только на корпус крана, а на электропривод — отдельно и меньше. Это риск. Хорошо, когда поставщик или производитель, как та же ООО Тяньцзинь Тяньфэй Хайтай Клапан, предлагает полный комплект от одной ответственной стороны. Это упрощает и подбор, и сервис, и разбор полетов в случае неисправности. Их сайт показывает системный подход к ассортименту, что обнадёживает.

В документации первым делом смотрю не на картинки, а на разделы: ?Условия эксплуатации?, ?Рекомендуемые среды?, ?Монтаж и обвязка?. Если там всё подробно, с предупреждениями о возможных проблемах, — это признак серьёзного подхода. Если же только хвалебные оды и технические характеристики, скопированные из стандартов, — это повод насторожиться.

Тренд очевиден — цифровизация. Шаровой кран с электроприводом перестаёт быть изолированным устройством. Он становится точкой в сети, передающей данные: положение, момент, количество циклов, температура привода. Это позволяет перейти от планово-предупредительного ремонта к фактическому состоянию. Представьте: система сама предупредит, что на кране KDN-100 повысился момент трения, и рекомендует его обслужить до отказа.

Но здесь возникает новый вызов — кибербезопасность. Если кран управляется по сети, его нужно защищать от несанкционированного доступа так же, как и любой другой сетевой узел. Пока об этом мало кто из заказчиков промышленной арматуры задумывается, но скоро это станет must-have.

И последнее. При всей автоматизации не стоит забывать про базовые принципы. Самый продвинутый стальной кран с ?умным? приводом выйдет из строя, если его смонтировали на нерасчётные нагрузки или не предусмотрели дренаж для полости корпуса в случае замерзания среды. Технологии меняются, а законы физики и механики — нет. Поэтому опыт и понимание процессов, как мне кажется, ещё долго будут цениться выше самого навороченного паспорта на оборудование.