Когда говорят про шаровый кран с электроприводом подключение, многие сразу лезут в схему, думая, что дело только в проводах. А на деле — половина проблем потом из-за того, что на этапе монтажа не учли кучу мелочей: от места установки до того, какой именно привод и для каких задач. Сразу скажу — если привод и кран от разных производителей, совместимость по фланцам и моменту — это первое, на чем спотыкаются. Сам не раз видел, как люди берут якобы универсальный привод, а потом оказывается, что посадка не та или момент срезает шпильки при первом же серьезном давлении.

Вот смотрите, берем стандартный трехпроводной привод. Казалось бы, подключай питание и управляющие контакты. Но часто забывают про выбор кабеля. Для длинных линий управления, особенно в промзоне, сечение нужно с запасом, иначе падение напряжения приведет к тому, что привод будет тупить или вообще не сработает по сигналу от щита. И это не теория — на одной котельной были глюки именно из-за этого, пока не переложили кабель на большее сечение.

Еще момент — тип управления. Дискретный (вкл/выкл) или с регулировкой (0-10 В или 4-20 мА). Для регулирующих кранов, скажем, в том же контуре подпитки, нужен аналоговый сигнал. И тут важно проверить, совместим ли контроллер с входом привода. Часто сталкиваюсь, что привод поддерживает только 10 В, а контроллер выдает 20 мА — и нужен преобразователь. Мелочь, а проект встает.

И да, про защиту. Автомат и УЗО — обязательно. Но также стоит ставить и варисторную защиту на клеммы управления, особенно если линия идет рядом с силовыми кабелями. Наводки от пускателей соседних насосов могут запросто выжечь плату управления. Дорогой урок, между прочим.

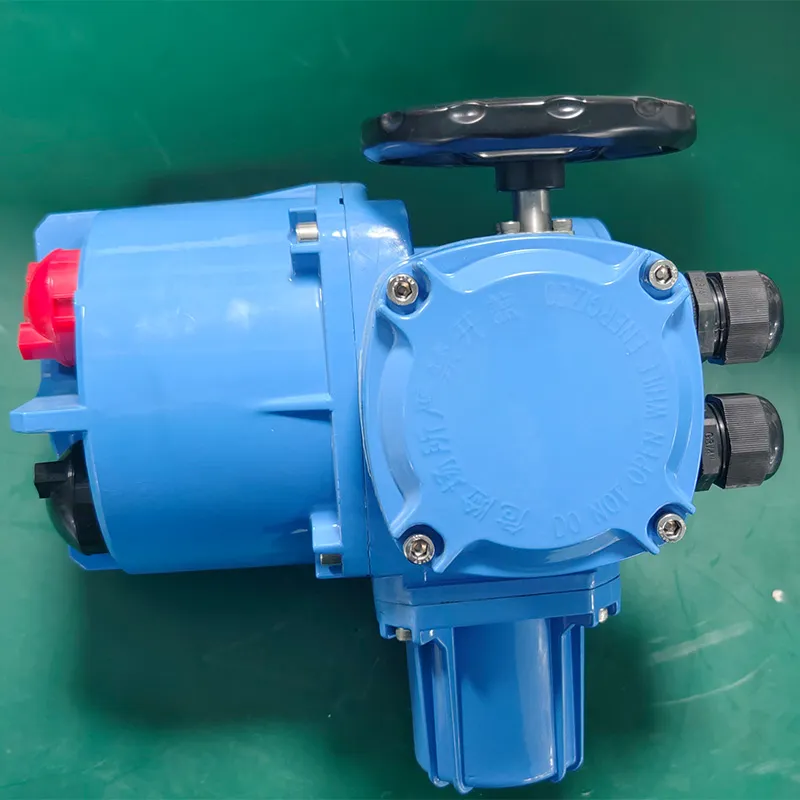

А теперь про то, что часто упускают из виду — механический монтаж. Привод крепится к крану через адаптер или напрямую. И здесь критична соосность. Если есть перекос, нагрузка на вал крана будет неравномерной. Через пару месяцев активной работы сальниковый узел начнет подтекать, а потом и вал может заклинить. Самый простой способ проверить — после установки вручную (если есть ручной дублер) прокрутить несколько раз от упора до упора. Должно идти плавно, без рывков и заеданий.

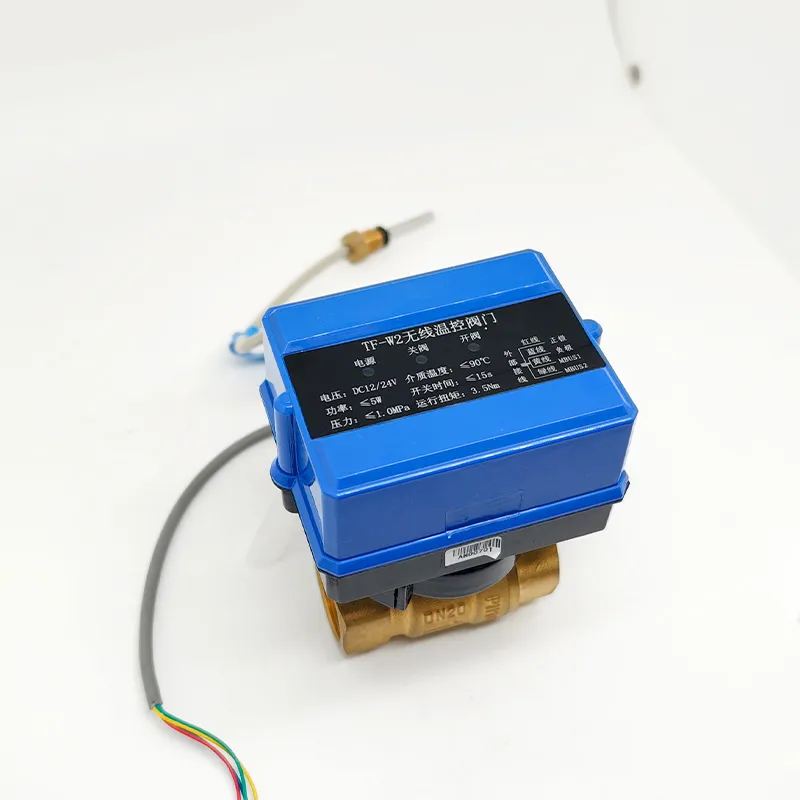

Уплотнительные узлы. Для разных сред — разное. Для горячей воды, например, лучше фторопластовые уплотнения, а для некоторых химреагентов — EPDM. В документации на кран это есть, но кто ее читает? В итоге — течь через полгода. Кстати, у некоторых производителей, вроде ООО Тяньцзинь Тяньфэй Хайтай Клапан, в линейке как раз есть краны с подходящими комплектами уплотнений под разные задачи. На их сайте https://www.tfht.ru можно уточнить, но вживую все равно лучше запросить техописание перед заказом.

И про момент затяжки фланцевых соединений. Тоже частая ошибка. Перетянешь — деформируешь фланец или сорвешь резьбу шпильки. Недотянешь — будет течь. Нужен динамометрический ключ и таблица от производителя крана. Да, это долго, но дешевле, чем потом менять узел на работающем трубопроводе под давлением.

Современные проекты почти всегда требуют ввода крана в общую систему автоматики. И вот здесь начинается самое интересное. Протоколы связи. Многие приводы имеют только сухие контакты или аналоговый вход, но все чаще требуется Modbus RTU или даже Ethernet. Если система завязана на удаленный мониторинг, как, например, с теми же счетчиками воды NB IoT, то кран с простым дискретным управлением уже не подойдет. Нужен 'умный' привод со встроенным контроллером, который может отдавать данные о своем состоянии (позиция, ошибки, количество срабатываний).

В одном из проектов по модернизации ВКХ пытались сэкономить, поставив обычные краны с приводами, а данные со счетчиков NB IoT шли в отдельную систему. В итоге оператор не видел связки 'расход-положение крана', управлять пришлось почти вслепую. Потом все равно докупали шкафы с ПЛК, которые агрегировали данные и с кранов, и со счетчиков. Вышло дороже, чем если бы сразу заложили совместимое оборудование.

Поэтому теперь всегда советую: если проект предполагает развитие в сторону 'умных сетей', сразу смотрите на оборудование с открытыми протоколами связи. Да, привод будет дороже на 20-30%, но зато потом не придется переделывать всю систему сбора данных.

Расскажу про два характерных случая. Первый — подключение привода на задвижке теплового пункта. Привод был с возвратной пружиной (fail-safe), питание 220В. Смонтировали, подключили. При первом же тесте привод резко дернулся и сорвал крепление адаптера. Оказалось, монтажники не проверили ручной режим и не убедились, что кран в полностью открытом положении перед установкой привода. Привод, получив сигнал на открытие, попытался повернуть вал, который уже был в упоре. Результат — поломка. Мораль: всегда, абсолютно всегда проверяйте механическую свободу хода ВРУЧНУЮ перед финальным монтажом привода.

Второй случай — с электроприводом от того же ООО Тяньцзинь Тяньфэй Хайтай Клапан. Ставили на технологическую линию с периодической промывкой. Среда — щелочной раствор. Все сделали по инструкции, но через месяц начались ложные срабатывания концевиков. Разобрали — внутри привода, в полости где ходит шток, набилась засохшая взвесь. Проблема была в том, что штатное сальниковое уплотнение вала было рассчитано на чистую воду. Производитель по запросу оперативно предоставил вариант с усиленным сальниковым узлом для агрессивных сред. Заменили — проблема ушла. Вывод: техподдержка и наличие разных модификаций у производителя — это не просто слова, а реальная экономия времени и нервов.

Сейчас рынок завален предложениями. От дешевых no-name приводов до дорогих европейских. Мой подход — искать баланс. Не всегда самый дорогой — оптимальный для простой задачи. Но и самый дешевый почти наверняка выйдет боком. Смотрю на наличие местного склада запчастей, на понятную документацию на русском (это важно!), на готовность техподдержки отвечать на вопросы. Как раз у упомянутой компании ООО Тяньцзинь Тяньфэй Хайтай Клапан в ассортименте, судя по сайту, не только краны, но и приводы к ним, и что ключевое — они позиционируют комплексные решения, включая те же счетчики. Это правильный путь — когда все компоненты изначально проектируются для совместной работы.

Что будет дальше? Думаю, тренд на полную цифровизацию. Привод будет не просто исполнительным механизмом, а источником данных. Вибрация, температура мотора, прогноз остаточного ресурса уплотнений — все это будет стекаться в систему. И подключение тогда будет означать не только подсоединение проводов, но и настройку цифрового профиля устройства в общей сети. Уже сейчас к этому нужно готовиться, выбирая оборудование с заделом на будущее.

В итоге, возвращаясь к началу. Подключение шарового крана с электроприводом — это не этап, а процесс, который начинается с выбора пары 'кран-привод' и заканчивается настройкой в системе. Пропустишь деталь — получишь проблему. Сделаешь вдумчиво, с учетом среды, задач и перспектив — получишь надежный узел, который будет работать годами. Без сюрпризов.