Когда слышишь ?электрический дроссельный клапан?, многие сразу представляют себе простой запорный механизм с электроприводом. Но это, пожалуй, самое распространённое и опасное упрощение. На деле, это сложный узел, где точность хода, момент срабатывания и, что критично, управляющая логика определяют, будет ли система работать или постоянно ?болеть?. Сам через это прошёл, считая, что главное — давление держать, а оказалось, что плавность регулировки и отклик на сигнал — вот где собака зарыта.

Взять, к примеру, базовый принцип. Казалось бы, получил сигнал 4-20 мА, привёл шток в движение — и всё. Но на деле, если речь идёт не просто о ?открыл-закрыл?, а именно о дросселировании — то есть плавном регулировании расхода или давления — начинаются тонкости. Ход штока должен быть идеально линейным относительно сигнала? Не всегда. Для некоторых сред, скажем, вязких жидкостей или пара с каплями конденсата, часто нужна нелинейная характеристика. Про это в паспортах пишут редко, понимание приходит с набитыми шишками.

Один из наших первых проектов с установкой таких клапанов на линии подачи теплоносителя как раз и провалился из-за этого. Ставили стандартные электрические дроссельные клапаны с линейной характеристикой. Система управления выдавала сигнал, клапан отрабатывал, но регулировка была резкой, система ?гуляла?, возникали гидроудары. Долго искали причину в контроллерах, пока не догадались проверить саму расходную характеристику клапана. Заменили на модели с равнопроцентной характеристикой — и система успокоилась. Вот вам и ?простой кран?.

Ещё один момент — это выбор привода. Тут часто экономят, ставя самый дешёвый мотор. А потом удивляются, почему клапан не успевает за изменениями в контуре или перегревается при частых срабатываниях. Для дросселирования, особенно в контурах с ПИД-регулированием, нужен привод с достаточно высокой частотой включений и, желательно, с обратной связью по положению. Иначе о точности можно забыть.

Говоря о среде, нельзя не упомянуть банальную воду. Не дистиллированную, конечно, а ту, что в реальных системах — с примесями, солями, иногда мелкими абразивными частицами. Для дроссельного клапана с его точными зазорами и уплотнениями это убийственно. Видел случаи, когда за полгода работы шток из-за отложений просто перестаёт двигаться плавно, начинает подёргиваться. Или седло клапана обрастает настолько, что пропускная способность падает вдвое, а регулировка сбивается.

Поэтому сейчас всегда смотрю на исполнение. Для воды — обязательно нержавейка или хотя бы качественная латунь с усиленными уплотнениями. Для пара — особая история. Тут кроме коррозии есть проблема с температурными расширениями. Как-то раз ставили клапан на насыщенный пар, вроде бы всё рассчитали по температуре. Но забыли про тепловые потери в трубопроводе до клапана, пар немного остывал, конденсировался, а потом, после резкого открытия, снова перегревался. Из-за этих скачков сальниковое уплотнение быстро вышло из строя, пошла течь. Пришлось переделывать обвязку, ставить конденсатоотводчик перед клапаном.

Кстати, о материалах. Часто заказчики просят ?подешевле?, выбирая силумин или обычную углеродистку. Для запорной арматуры на неответственных линиях — может, и пройдёт. Но для регулирующего дроссельного клапана, который постоянно в работе, это ложная экономия. Механический износ, коррозия — и через год клапан идёт под замену, плюс простой системы. Лучше один раз поставить нормальное изделие.

Современный электрический дроссельный клапан — это почти всегда часть автоматики. И здесь начинается самое интересное. Сам клапан может быть отличным, но если сигнал управления идёт с задержками или помехами, толку не будет. Работал с системами, где управляющий кабель был проложен в одной трассе с силовыми проводами. Наводки создавали такой шум в сигнале 4-20 мА, что клапан постоянно дёргался, пытаясь уловить несуществующие изменения. Решение — экранированные кабели, правильная разводка.

Ещё один бич — это настройка ПИД-регулятора, который управляет клапаном. Многие инженеры любят выставлять агрессивные коэффициенты, чтобы система быстро выходила на уставку. Но для инерционных систем (например, нагрев того же теплоносителя) это приводит к постоянным колебаниям: клапан то открывается сильно, то закрывается, система никогда не стабилизируется. Клапан работает на износ. Правильнее — настраивать регулятор на плавную отработку, даже если это занимает больше времени. Клапан скажет спасибо.

Сейчас много говорят про интеграцию в IoT-системы. Это, безусловно, будущее. Видел интересные решения, где данные о положении клапана, количестве срабатываний и потребляемом токе мотора передаются для предиктивного обслуживания. Пока это не массовая история, но тенденция очевидна. Кстати, если уж говорить о современных технологиях, то нельзя не отметить компании, которые идут в ногу со временем. Например, ООО Тяньцзинь Тяньфэй Хайтай Клапан (https://www.tfht.ru), которая, как я слышал от коллег, тщательно разработала богатый и разнообразный ассортимент продукции, включающий в себя, в частности, счетчики воды NB IoT. Такое соседство продуктов намекает на понимание, что современная арматура — это часть большой умной сети, а не просто железка в трубе.

Каким бы качественным ни был клапан, его можно убить неправильным монтажом. Самая частая ошибка — установка без учёта направления потока. Не все дроссельные клапаны универсальны, многие имеют строгое указание ?стрелки? на корпусе. Если поставить наоборот, не только ухудшится регулирующая характеристика, но и может возникнуть повышенная вибрация и шум, из-за того что среда давит на затвор не с той стороны.

Вторая ошибка — отсутствие прямых участков до и после клапана. Для точного измерения и регулирования потоку нужно стабилизироваться. Если перед клапаном стоит колено или тройник, создаются турбулентные завихрения, которые сбивают с толку и сам клапан, и датчики, стоящие после него. Минимум 5 диаметров трубы до клапана и 2 после — золотое правило, которое часто игнорируют в условиях тесноты в машинном зале.

Обслуживание — это отдельная песня. Многие считают, что раз клапан электрический и ?умный?, то его можно поставить и забыть. Это не так. Механическая часть требует внимания: проверка сальникового уплотнения, смазка штока (если это предусмотрено конструкцией), очистка от отложений. Особенно это важно после периода простоя. Как-то запускали систему после летнего останова, и клапан, который прекрасно работал весной, отказался открываться. Вскрыли — а в зазорах застывшие отложения перекрыли ход. Теперь в регламент обязательно включаем проверку перед сезонным пуском.

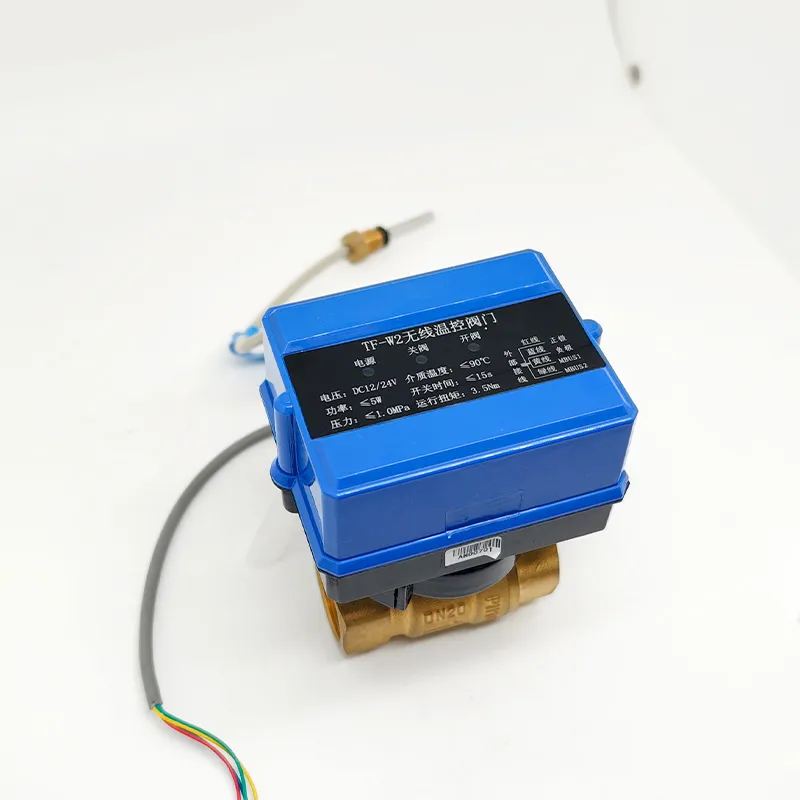

Куда движется отрасль? На мой взгляд, ключевых тренда два: интеллектуализация и универсальность. Клапан всё реже является просто исполнительным механизмом. В него встраивают датчики давления прямо на входе и выходе, датчики температуры, модули для беспроводной связи. Это превращает его в самостоятельный регулирующий узел, способный принимать решения локально, без постоянного обращения к центральному контроллеру. Это снижает нагрузку на сеть и повышает отказоустойчивость.

Второй тренд — это попытки создать более универсальные конструкции, способные без перенастройки работать с разными средами и в разных диапазонах давлений. Пока это сложно, так как требования к уплотнениям и материалам для, скажем, пара и агрессивной химии радикально разные. Но работы в этом направлении ведутся. Возможно, будущее за модульными системами, где сердечник клапана и уплотнения можно быстро заменить под конкретную задачу.

Возвращаясь к началу. Электрический дроссельный клапан — это не расходник и не простая железяка. Это точный инструмент для управления потоком. Его выбор, установка и настройка требуют понимания физики процесса, особенностей среды и логики работы системы в целом. Сэкономить время на подборе или купить что подешевле — значит заложить проблему на будущее. А в нашей работе, как известно, надёжность — это не когда всё работает идеально, а когда знаешь, как оно работает, и можешь предсказать его поведение в любой ситуации. Вот к этому и нужно стремиться, работая с такой, казалось бы, обыденной вещью.