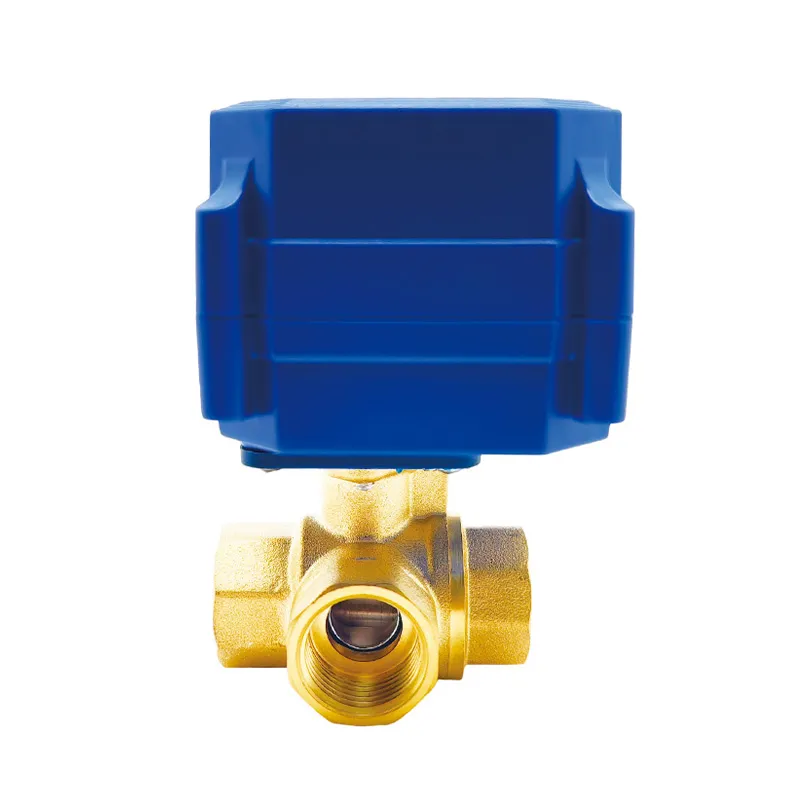

Вот когда слышишь ?электрический шаровой клапан из нержавеющей стали?, многие сразу представляют себе обычный шаровый кран, к которому прикрутили привод. И в этом кроется главная ошибка. На деле, это комплексная система, где материал корпуса, качество шаровой пробки, тип уплотнений и, что критично, электропривод — должны работать как одно целое. Часто вижу, как пытаются сэкономить на приводе, ставя слабенький моторчик на полноценный клапан DN50, а потом удивляются, что он не проворачивается под давлением или сгорает через месяц. Нержавейка — это отдельная тема. Не всякая AISI 304, которую все так любят, подходит для постоянного контакта, скажем, с хлорированной средой, тут уже нужно смотреть в сторону 316L. Но обо всём по порядку.

Начну с основы — с материала. Упоминание ?нержавеющая сталь? успокаивает заказчика, но для инженера это начало диалога. Для пищевых сред, условно говоря, для воды — часто хватает 304. Но я сталкивался с ситуацией на объекте по подготовке химически активных реагентов, где заказчик настоял на 304, мотивируя это тем, что ?все так делают?. Через полгода пошли точки поверхностной коррозии. Не сквозные, но вид, конечно, был уже не тот. Пришлось менять на клапаны из 316L. Дороже, да. Но здесь нельзя ошибаться. Иногда смотрю на спецификации некоторых поставщиков, где просто написано ?нержавеющая сталь? без указания марки — это красный флаг. Надежный производитель, тот же ООО Тяньцзинь Тяньфэй Хайтай Клапан, всегда четко указывает AISI 304, 316, 316L в описании своих клапанов. Это признак внятной технической политики.

Еще один нюанс — обработка поверхности. Шар должен иметь практически зеркальную полировку, особенно для пищевки или фармацевтики. Это снижает трение, износ уплотнений и адгезию среды. Видел образцы, где шар был матовым, с едва заметными рисками. Такой будет быстрее изнашивать тефлоновые седла и может начать ?подтекать? гораздо раньше заявленного ресурса. Качественная полировка — это не для красоты, это функциональная необходимость.

И толщина стенки. Казалось бы, мелочь. Но для рабочих давлений выше 16 бар на больших диаметрах (DN80 и выше) экономия на металле в корпусе может привести к печальным последствиям. Всегда смотрю на паспортные данные по давлению (PN). И сравниваю с аналогами. Иногда разница в цене объясняется именно этим: более тяжелый, а значит, и более прочный корпус из той же 304 стали.

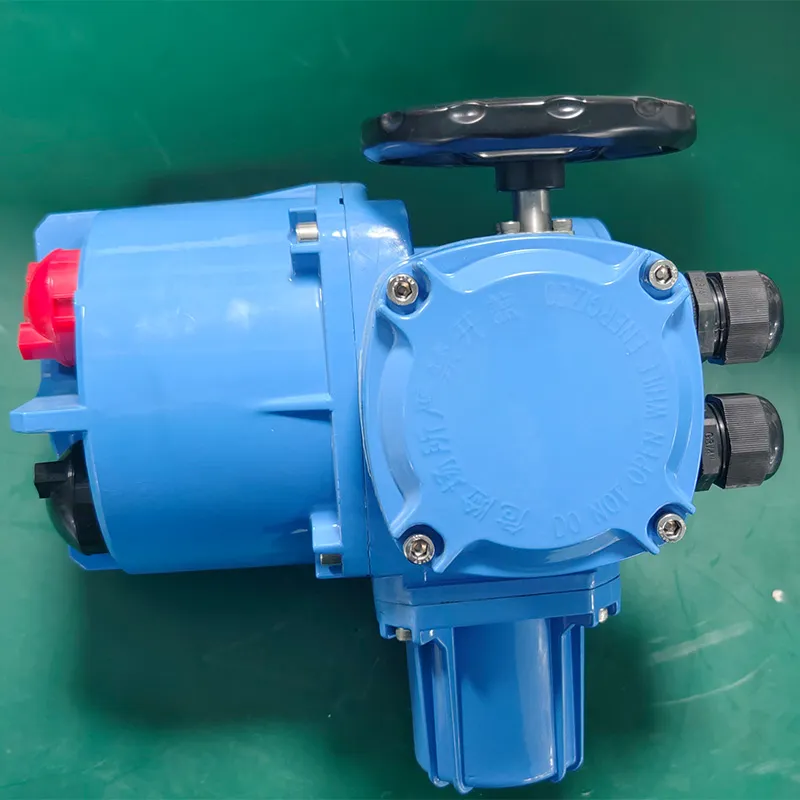

Вот здесь, пожалуй, больше всего тонкостей. Момент вращения — ключевой параметр. Он должен с запасом превышать расчетный момент для клапана конкретного диаметра и давления. Частая ошибка — взять привод ?впритык?. В идеальных условиях он отработает, но стоит температуре упасть, среде стать чуть более вязкой, или появиться минимальному загрязнению — и приводу не хватит сил. Он будет тупить, перегреваться и в итоге выйдет из строя. Я всегда закладываю запас минимум в 30-40%. Да, дороже. Но дешевле, чем лезть в затопленный техтоннель на аварийную замену.

Тип управления. Простые двухпозиционные (открыл/закрыл) — самые распространенные. Но все чаще нужны модулирующие приводы с обратной связью по положению, для плавного регулирования расхода. Тут уже история про совместимость с контроллерами, про протоколы (например, тот же NB IoT, который сейчас набирает популярность для удаленного мониторинга). Кстати, наблюдаю тренд: производители арматуры начинают тесно интегрироваться с производителями приводов или даже выпускать свои линейки. Как пример, у ООО Тяньцзинь Тяньфэй Хайтай Клапан в ассортименте, судя по сайту https://www.tfht.ru, есть не только клапаны, но и счетчики воды с NB IoT. Логично предположить, что их клапаны могут быть адаптированы для работы в таких ?умных? системах, где нужна не просто коммутация, а точное позиционирование и передача данных. Это уже уровень выше, чем просто ?включил-выключил?.

Защита. Привод будет стоять в разных условиях: в пыли, во влажности, на морозе. Степень защиты IP54 — это минимум для внутри помещения. Для улицы или цехов с повышенной влажностью нужно смотреть на IP65/IP67. И еще момент — ручной дублер. Очень полезная опция на случай отключения электричества или неисправности привода. Не у всех моделей он есть, но его наличие говорит о продуманности конструкции.

Шаровой клапан может быть из самой лучшей нержавейки, но если уплотнения (седла) сделаны из дешевого тефлона или резины, он долго не проживет. Материал уплотнений — это компромисс между герметичностью, износостойкостью и химической стойкостью. PTFE (тефлон) — стандарт для широкого спектра сред, но для высоких температур или агрессивных химикатов смотрят в сторону PPL, PEEK или даже металл-к-металлу.

На практике был случай с паром низкого давления. Ставили клапаны с обычными тефлоновыми седлами. Через несколько месяцев интенсивных циклов ?открыл-закрыл? появилась течь. Оказалось, температура была на верхнем пределе для PTFE, материал начал ?плыть?. Перешли на клапаны с уплотнениями из усиленного графитом PEEK — проблема ушла. Это к вопросу о том, что нельзя выбирать клапан только по материалу корпуса.

Ресурс циклов срабатывания — цифра, которую часто берут с потолка. Производитель может написать 100 000 циклов. Но при каких условиях? Без давления? При комнатной температуре? Всегда нужно уточнять. Реальный ресурс в условиях перепадов давления и температуры может быть в 1.5-2 раза ниже. Это не обман, это физика. Износ уплотнений — основной фактор выхода клапана из строя.

Казалось бы, что сложного: прикрутил между фланцами, подключил провода. Но нет. Перекос при монтаже — бич для любого шарового клапана, а для электрического особенно. Фланцы трубопровода должны быть идеально соосны. Если их ?свести? болтами, создав напряжение на корпус клапана, это приведет к повышенному трению шара о седла. Электроприводу придется работать с перегрузкой, что сократит его жизнь. Видел, как монтажники ?упирались? ломом, чтобы совместить отверстия фланцев — это гарантированная будущая проблема.

Направление потока. Для большинства шаровых клапанов оно не важно, но для некоторых моделей с особыми конструкциями уплотнений или ?полнопроходных? — может быть критично. Всегда нужно смотреть стрелку на корпусе. Небрежность на этом этапе может привести к снижению герметичности или повышенному гидравлическому сопротивлению.

Обслуживание. Электрический клапан — не ?установил и забыл?. Нужно периодически проверять состояние привода, смазку в редукторе (если она предусмотрена), чистоту штока. В пыльных цехах привод может просто ?зарасти? грязью и перегреться. Простая очистка щеткой раз в полгода продлит ему жизнь на годы.

Приведу пример из практики. Нужно было автоматизировать участок подачи умягченной воды на небольшом производстве. Заказчик купил, ориентируясь на цену, электрические шаровые клапаны DN40 из нержавейки у неизвестного поставщика и отдельно — дешевые приводы. Смонтировали. Первые две недели работало. Потом один привод начал ?заедать?. Разобрали — оказалось, посадка шара была с люфтом, из-за чего при повороте его немного перекашивало, и момент трения возрастал в разы. Привод сгорел. Заменили привод на более мощный — через месяц начало течь по штоку. Потому что сальниковое уплотнение в том клапане было рассчитано на ручное управление, а не на постоянные циклы от электропривода.

В итоге потратили в полтора раза больше денег на переделку, чем если бы сразу взяли готовое решение от проверенного производителя. Системный подход — это когда клапан и привод разрабатываются или, как минимум, тщательно подбираются друг к другу. Как я вижу, компания ООО Тяньцзинь Тяньфэй Хайтай Клапан, разрабатывая разнообразный ассортимент, понимает эту необходимость. Наличие в линейке и клапанов, и современных счетчиков с удаленным управлением (NB IoT) наводит на мысль, что они мыслят категориями систем, а не просто продают железки. Это важно.

Итог мой такой: электрический шаровой клапан из нержавеющей стали — надежный и эффективный элемент автоматизации, но только если к его выбору подходить не как к покупке отдельной детали, а как к выбору узла для системы. Смотреть нужно в комплексе: марка стали, качество изготовления шара и корпуса, тип и запас момента привода, материал уплотнений под вашу среду. И, конечно, на репутацию и техническую грамотность поставщика. Экономия в 20% на этапе закупок может обернуться многократными потерями на ремонтах и простое. Лучше один раз вникнуть в детали, чем потом разбирать последствия.