Когда слышишь ?электрический шаровой клапан с приводом?, многие представляют себе обычный шаровой кран, к которому прикрутили электромотор. На деле же — это целая система, где привод, это ?мозг?, а сам клапан — лишь исполнительный механизм. Частая ошибка — думать, что главное это давление или диаметр, а привод можно взять любой, ?лишь бы крутил?. На практике же несоответствие момента привода реальному крутящему моменту, нужному для ?сорвать/закрыть? конкретный клапан в конкретных условиях — это прямой путь к заклиниванию или недозатвору. У нас на объекте в Твери как-то поставили привод с номиналом 50 Нм на 10-дюймовый клапан в магистрали с небольшим перекосом при монтаже. Вроде бы с запасом. А он зимой, после первого же цикла ?открыть-закрыть? при -25, встал колом. Оказалось, что из-за перекоса и конденсата, попавшего в корпус, реальное сопротивление возросло в разы. Привод сработал по защите от перегрузки, а клапан так и остался в промежуточном положении. Пришлось разбирать, греть, выравнивать. Так что ключевой параметр — не паспортный момент, а реальный эксплуатационный, с учетом всех ?но?: температуры, возможных загрязнений среды, состояния уплотнений.

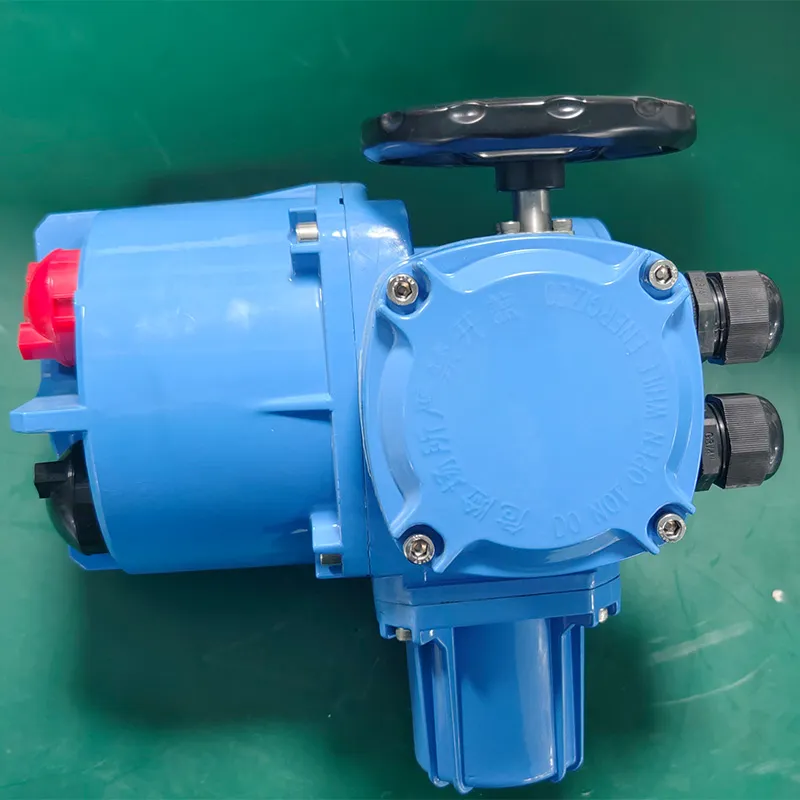

Итак, если отбросить маркетинговые красивости, на что я смотрю при подборе или оценке узла? Первое — это интерфейс между приводом и шаром. Казалось бы, мелочь — квадрат или шлиц. Но если производитель клапана использует нестандартный размер квадрата под свой ?родной? привод, а вы хотите поставить привод другого бренда, начинается головная боль с переходными муфтами. А любая дополнительная сочлененная деталь — это потенциальный люфт, точка потери момента и будущего износа. Второе — материал корпуса привода. Для помещений сойдет и алюминий, но для улицы или цехов с агрессивной атмосферой нужен или нержавеющий корпус, или как минимум качественное порошковое покрытие. Видел, как на химическом заводе привод в алюминиевом корпусе за пару лет буквально ?расслоился? от паров.

Еще один нюанс, который часто упускают из виду в спецификациях — это тип управления и обратная связь. Простые двухпозиционные (открыл/закрыл) с концевыми выключателями — это классика для отсечных функций. Но если нужна регулировка, то уже смотришь на приводы с аналоговым управлением (4-20 мА) и потенциометрической обратной связью для точного позиционирования. И вот здесь важно, чтобы разрешение потенциометра и плавность хода привода соответствовали требуемой точности регулировки расхода. Иначе вместо плавного изменения получишь ?ступеньки?, которые будут изнашивать седло клапана и создавать гидроудары.

Ну и конечно, защита. Степень защиты IP — это must have. Для сухих помещений IP54 может хватить, но если есть вероятность прямого попадания водяных струй (мойка, атмосферные осадки), то минимум IP65. А для подземных колодцев или помещений с возможностью временного затопления — IP67/IP68. Но IP — это не только от воды. Пыль, особенно абразивная (цементная, угольная), для привода убийственна. Нужны дополнительные лабиринтные уплотнения на валу. Помню случай на ТЭЦ, где приводы стояли в помещении золоудаления. Пыль была такая, что за месяц ?съедала? стандартные сальники. Пришлось заказывать модели с двойным уплотнением и продувочным штуцером для подачи чистого воздуха.

Сам по себе электрический шаровой клапан с приводом — вещь бесполезная, пока не встроишь его в общую систему управления. И здесь начинается самое интересное. Протоколы связи. Старая добрая ?сухая контактка? или 4-20 мА еще никуда не делись, они надежны как топор. Но тренд — это шинные протоколы: Modbus RTU, Profibus, а теперь все чаще и Ethernet-based (Modbus TCP, Profinet). Преимущество очевидно — диагностика, удаленная настройка параметров, сбор данных. Но! Это добавляет слоев сложности. Нужен грамотный инженер-наладчик, который не только физически подключит провода, но и правильно настроит адреса, скорости, таймауты.

Частая проблема на новых объектах — когда монтажники проложили кабель для шины Modbus рядом с силовыми кабелями на 380В. Помехи гарантированы, связь будет ?падать?. Приходится либо перекладывать, либо ставить дополнительные фильтры и повторители сигнала, что удорожает проект. Еще один момент — питание привода. Многие современные приводы могут работать в широком диапазоне напряжений, например, 24-240В AC/DC. Это удобно. Но нужно четко понимать, какой ток они потребляют в момент пуска (пусковой ток может в 3-5 раз превышать рабочий). Если на одну линию питания ?посадить? несколько таких приводов, и они решат сработать одновременно, автомат защиты может выбить. Расчет нагрузок — это база, но ее почему-то часто игнорируют.

И конечно, логика управления. Самый простой пример — управление задвижками на вводе и байпасе. Алгоритм должен исключать возможность их одновременного закрытия, чтобы не перекрыть поток полностью. Или защита от ?сухого хода? насоса при закрытом клапане. Эти вещи прописываются либо в локальном контроллере (если привод интеллектуальный), либо в SCADA-системе верхнего уровня. Отладка этой логики — это всегда настройка временных задержек, приоритетов команд. Бывает, что из-за миллисекундной задержки в сети команда ?стоп? приходит позже, чем команда ?пуск? от другого датчика, и система ведет себя неадекватно.

Расскажу про один проект, где мы обожглись. Задача была автоматизировать старую систему водоподготовки. Поставили современные электрические шаровые клапаны с приводами с позиционной обратной связью и Modbus-интерфейсом. Все новое, красивое. Но не учли один фактор — в старых трубах после decades эксплуатации было много окалины и ржавчины. При первых же циклах открытия/закрытия эта взвесь попала в зазор между шаром и седлом клапана. А приводы были настроены на высокую точность позиционирования и создавали огромное усилие, пытаясь довернуть шар до заданной метки в 90 градусов. В итоге — два привода сгорели (сработала тепловая защита, но слишком поздно), а на шаровых затворах появились задиры. Урок: перед установкой автоматики на старые линии — обязательно проводить механическую очистку и промывку трассы. Или изначально выбирать клапаны с большими зазорами и менее ?нежными? приводами, рассчитанными на работу в грязных средах.

Другой случай связан с температурными деформациями. На наружном трубопроводе горячей воды (95°C) летом все работало идеально. А зимой, при -30, начались сбои. Приводы исправно получали команды, но клапаны не всегда доходили до конца. Оказалось, что из-за огромного перепада температур между средой внутри (+95) и воздухом снаружи (-30) корпус клапана и вал испытывали значительные напряжения, буквально ?вело? конструкцию. Момента привода, рассчитанного на нормальные условия, перестало хватать. Пришлось ставить приводы на две размерности больше и дополнительно теплоизолировать не только трубы, но и корпуса самих клапанов с приводами. Теперь это обязательный пункт в ТУ для северных объектов.

И наконец, история про совместимость. Закупили партию недорогих, но вроде бы качественных клапанов и к ним приводы известного европейского бренда. По паспорту все совпадало. Но при монтаже выяснилось, что посадка квадрата вала привода на квадратное отверстие шара была не плотной, а с люфтом в пару миллиметров. Вроде ерунда. Но этот люфт при каждом реверсе создавал ударную нагрузку. За полгода эксплуатации с частыми переключениями (раз в 10 минут) квадрат на валу шара разбился, превратившись почти в круг. Клапан перестал управляться. Расследование показало, что производитель клапана допустил отклонение в минус по размеру квадрата, а производитель привода — в плюс. В сумме — критичный зазор. Теперь при комплектации всегда требуем от поставщика либо готовый узел (клапан+привод), собранный и протестированный на одном заводе, либо проводим выборочную проверку посадки на месте.

Сейчас на рынке много игроков: от дорогих европейских брендов (AUMA, SIPOS, Rotork) до более доступных турецких или азиатских. Качество, конечно, разное, но и цена отличается в разы. Для критичных объектов, где отказ клапана может привести к остановке производства или аварии, экономить на приводной арматуре — себе дороже. Для второстепенных систем, с нечастым циклом работы, можно рассматривать и более бюджетные варианты, но с обязательным анализом отзывов и, если возможно, тестовой эксплуатацией.

Интересно наблюдать, как некоторые компании двигаются от простого производства арматуры к созданию комплексных решений. Вот, например, ООО Тяньцзинь Тяньфэй Хайтай Клапан (сайт: https://www.tfht.ru). Изначально известная как производитель клапанов, сейчас они предлагают и готовые узлы — клапаны с установленными на них электроприводами, подобранными и настроенными ?под ключ?. Это разумный подход, который снимает с инженера-проектировщика головную боль по совместимости. Кстати, в их ассортименте, как указано в описании компании, есть и современные решения вроде счетчиков воды с NB IoT. Это наводит на мысль, что они видят тренд на цифровизацию и удаленный мониторинг. Представьте себе систему, где электрический шаровой клапан с приводом не только выполняет команды, но и через тот же NB IoT модуль передает данные о своем состоянии (количество циклов, текущий момент, температура привода, положение) на центральный пульт. Это уже следующий уровень — предиктивная аналитика и обслуживание по фактическому состоянию, а не по графику.

При выборе такого комплексного поставщика важно смотреть не только на каталог, но и на инжиниринговую поддержку. Готовы ли их техспецы помочь с расчетом момента для нестандартных условий? Есть ли у них стенды для тестирования узлов перед отгрузкой? Предоставляют ли они детальные CAD-модели для вставки в общий чертеж? Эти ?мелочи? в итоге экономят массу времени и нервов на стадии монтажа и пусконаладки.

Куда все движется? Очевидно, что рост ?интеллекта? на уровне полевого оборудования продолжится. Приводы становятся умнее, обрастают датчиками, возможностью самодиагностики. Постепенно внедряются беспроводные интерфейсы связи, что снижает затраты на кабельную инфраструктуру, но ставит новые вопросы по безопасности и помехоустойчивости. Другой тренд — энергоэффективность. Появились приводы, которые в режиме ожидания потребляют минимум, а основной ток берут только в момент перемещения. Для объектов с сотнями таких устройств экономия на электроэнергии уже становится ощутимой.

Но как бы ни развивались технологии, фундаментальные принципы остаются. Надежность узла ?клапан-привод? по-прежнему определяется качеством изготовления, правильностью подбора под конкретные условия и качеством монтажа. Самый продвинутый и дорогой привод можно угробить за неделю, если поставить его на клапан, работающий в среде с абразивными включениями без фильтра, или если допустить перекос при установке.

Итожа свой опыт, скажу так: электрический шаровой клапан с приводом — это не ?расходник? и не простая железяка. Это ответственный узел, отказ которого имеет цену, часто многократно превышающую его собственную стоимость. Подход к его выбору и внедрению должен быть системным: от анализа среды и режима работы до интеграции в АСУ ТП и планирования технического обслуживания. Не стоит гнаться за дешевизной или, наоборот, за избыточными функциями. Нужно искать оптимальное решение, а еще лучше — надежного партнера-поставщика, который понимает не только свои каталоги, но и реальные процессы на объекте заказчика. Как та же ООО Тяньцзинь Тяньфэй Хайтай Клапан, которая, судя по развитию ассортимента, идет по пути создания именно таких комплексных, продуманных решений, а не просто продажи железа. В этом, пожалуй, и есть главный профессиональный вывод.